Research on Water Ingress Lithium Battery for Forklift Based on High Resolution Industrial CT

-

摘要:

近年来,随着动力电池技术的不断发展,越来越多的厂家青睐采用锂电池作为场(厂)内机动车动力源。然而,对场(厂)内机动车用锂电池的安全性能检测一直缺乏相关研究,特别是对故障电池的无损检测,鲜有开展。为此,本文采用高分辨率工业CT对场(厂)内机动车用故障锂电池进行研究,扫描内部结构,并结合充放电情况分析锂电池性能衰减与内部结构之间的关系,为场(厂)内机动车用锂电池无损检测提供解决方案。

Abstract:In recent years, with the development of power battery technology, an increasing number of manufacturers have favored lithium batteries as forklift power sources. However, there has been a lack of relevant research on the safety performance of lithium batteries for forklifts, especially on the nondestructive inspection of faulty batteries, which is rarely performed. Therefore, this study adopted high-resolution industrial computed tomography (CT) to study faulty lithium batteries for forklifts, scanning the internal structure and analyzing the relationship between the performance attenuation of the lithium battery and the internal structure, thereby combining with the charging and discharging conditions, to provide a solution for the nondestructive inspection of lithium batteries in forklifts.

-

铅酸蓄电池因其低廉的价格,被广泛应用,成为场(厂)内机动车的主要动力能源,但其缺点非常明显,使用寿命偏短,一般1~2年即需更换,维护保养麻烦,且易对环境产生污染。随着节能环保锂电池的出现,场(厂)内机动车有了更高效的动力解决方案,与传统铅酸蓄电池相比,锂电池具有充电时间短、运行时间长、功能可靠稳定、环保无污染等优势,因此越来越多的厂家开始采用锂电池作为场(厂)内机动车动力源[1-4]。

在场(厂)内机动车辆安全技术监察规程中,仅对蓄电池车辆电气和控制系统进行了具体检测说明,而未对锂电池本身进行控制,这给现场检验检测以及事故车辆调查分析带来困难。作为主要用于公园、游乐场所、酒店、度假村等封闭性区域的旅游观光车(场(厂)内机动车辆的一种),长期在室外运行,且部分车辆有涉水路段,其电池进水概率大,易造成电池内短路、内阻增大、循环次数衰减、容量衰减等故障甚至车辆事故,如充电时引起电池管理系统的误判从而引发电池自燃[5-6]。由于锂电池封装后是密封状态,拆解检测将对电池内部造成不可逆影响。

工业CT是一种观测内部结构的无损检测技术,广泛应用于失效分析领域,能够在不破坏锂离子电池的前提下,以二维断层图像或三维立体图像的形式,直观地展示电池内部极片接触不良、电解液分布不均匀等情况。马天翼等[7]以不同型号的锂离子动力电池单体为研究对象,利用计算机断层扫描技术对锂离子电池内部结构进行分析,探讨了电池的内部结构和性能衰减的关系。刘娟[8]通过工业CT研究了锂电池内部三维结构,分析了内部缺陷,并对锂离子电池的生产工艺和质量控制提出指导建议。田君等[9]利用X射线三维CT对锂离子电池安全性能进行了分析,并展望了该种检测方法的前景。顾文钧[10]通过磷酸铁锂电池与传统锂电池的对比,以及在场(厂)内机动车辆上装车测试结果,为锂电池在场(厂)内机动车辆上的合理应用提供了参考。

本文将根据场(厂)内机动车辆用锂电池使用特点,创新利用工业CT扫描技术来观察进水后锂电池的内部结构,解决锂电池封装后无法通过一般手段进行内部检测的问题,并结合进水前后锂电池充放电情况分析其性能衰减与内部结构之间的关系,阐明锂电池失效原因[11-13],为场(厂)内机动车辆用锂电池现场检验检测以及安全技术监察规程制修订提供理论参考,特别是可为锂电池事故车辆调查分析提供科学依据。

1. 试验过程

1.1 试验样品

试验样品长期在涉水路段通行,电池进水,出现充放电故障,车辆电池模组由16节单体和电池管理系统(BMS)组成,标称电压48 V(表1)。图1为电池单体试验样品。

表 1 试验样品情况Table 1. Information on test sample名称 材质 标称电压/V 故障原因 外观情况 使用时间/天 使用区域 锂电池 磷酸铁锂 3.2 进水 完好 300 景区 1.2 仪器设备

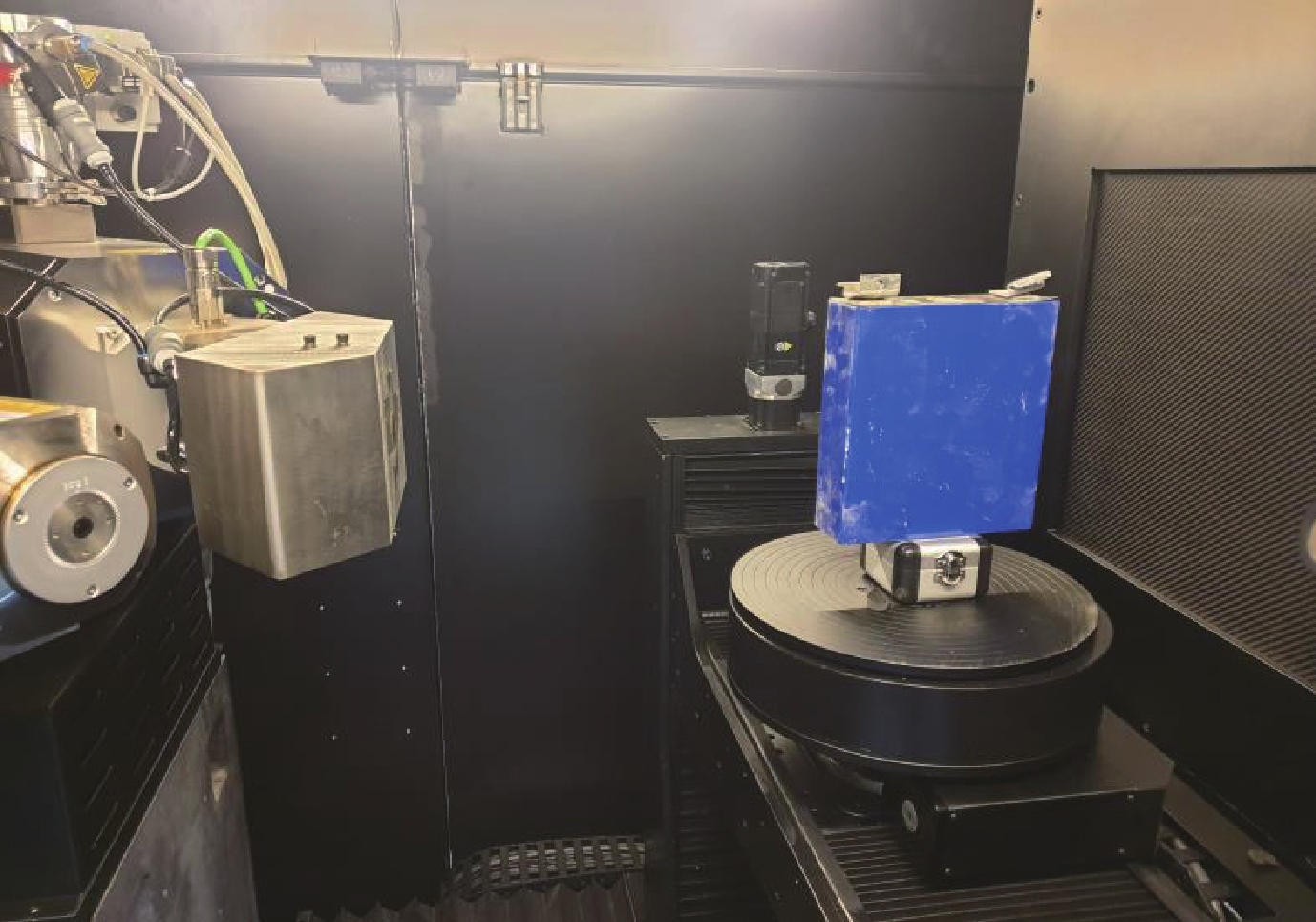

采用天津三英精密仪器股份有限公司生产的nanoVoxel4000多用性高分辨率工业CT(图2),像素细节分辨能力500 nm,空间分辨率2 μm,最高电压300 kV,采用非晶硅平板探测器,像素矩阵3072×3072,成像面积427 mm×427 mm,可检测样品尺寸600 mm×550 mm(直径×高度)。

1.3 试验方法

如图3所示,将试验样品置于中间样品台,其左侧为X射线源,右侧为探测器,各部件均处于铅房内,确保试验人员不受X射线影响,X射线从射线源发射,穿透试验样品后由探测器中的成像单元接收,通过计算机将数字信号转化为显示图像。

采用三代锥束扫描,X射线源电压设置为290 kV,电流为140 μA,图像分辨率61.4 μm,SOD为443.87 mm,SDD为722.92 mm,成像面积443 mm×722 mm,具体扫描测试条件如表2所示。

表 2 扫描测试试验条件Table 2. Scanning test conditions序号 试验内容 电压/kV 电流/μA 曝光时间/s 图像分辨率/ μm 空间分辨率/ μm 1 极片孔隙 290 140 1 61.4 61.4 2 极片褶皱 290 140 1 61.4 61.4 3 极片对齐度 290 140 1 61.4 61.4 4 电池异物 290 140 1 61.4 61.4 2. 结果和讨论

2.1 锂电池CT无损检测

2.1.1 极片孔隙增大的CT图像分析

由于该车辆长期通行在涉水路段,电池存在进水现象。对比图4(a)~图4(c),可以明显观察到,进水后锂电池左侧极片之间孔隙明显增大,最大孔隙在2 mm左右,而未进水锂电池左右两侧极片之间孔隙未发生明显变化。锂电池的极片孔隙之间分布着电解液,电解液在正负极之间起着运输锂离子进行电流传导的作用,是连接正负极的桥梁,孔隙的变化将影响电解液的分布,甚至会使锂电池容量衰减、内阻增大。

2.1.2 极片褶皱的CT图像分析

电池内部结构的规整程度与制造、使用均有关系。从图5(a)和图5(c)可以看到,进水后锂电池存在电极规整度不一的情况,部分区域极片存在褶皱现象,最大褶皱长度约160 mm;而未进水锂电池如图5(b)极片未发生褶皱,规整度较佳。

极片褶皱由于电池进水,导致极片材料孔隙增大,增大的孔隙使极片不断弯曲,在反复充放电过程中膨胀、收缩,从而会出现更多的褶皱,使电池容量减小,内阻增加,甚至出现析锂。

2.1.3 极片对齐度不良的CT图像分析

由于褶皱极片的存在,并随着充放电次数的增加,经过反复膨胀和收缩的极片,会出现翻折现象,大量极片对齐度不良,加剧极片破损、电池内部短路的风险。从图6(a)和图6(c)可以看到,进水后锂电池极片之间排列不齐,弯曲严重,空间分布不均匀。

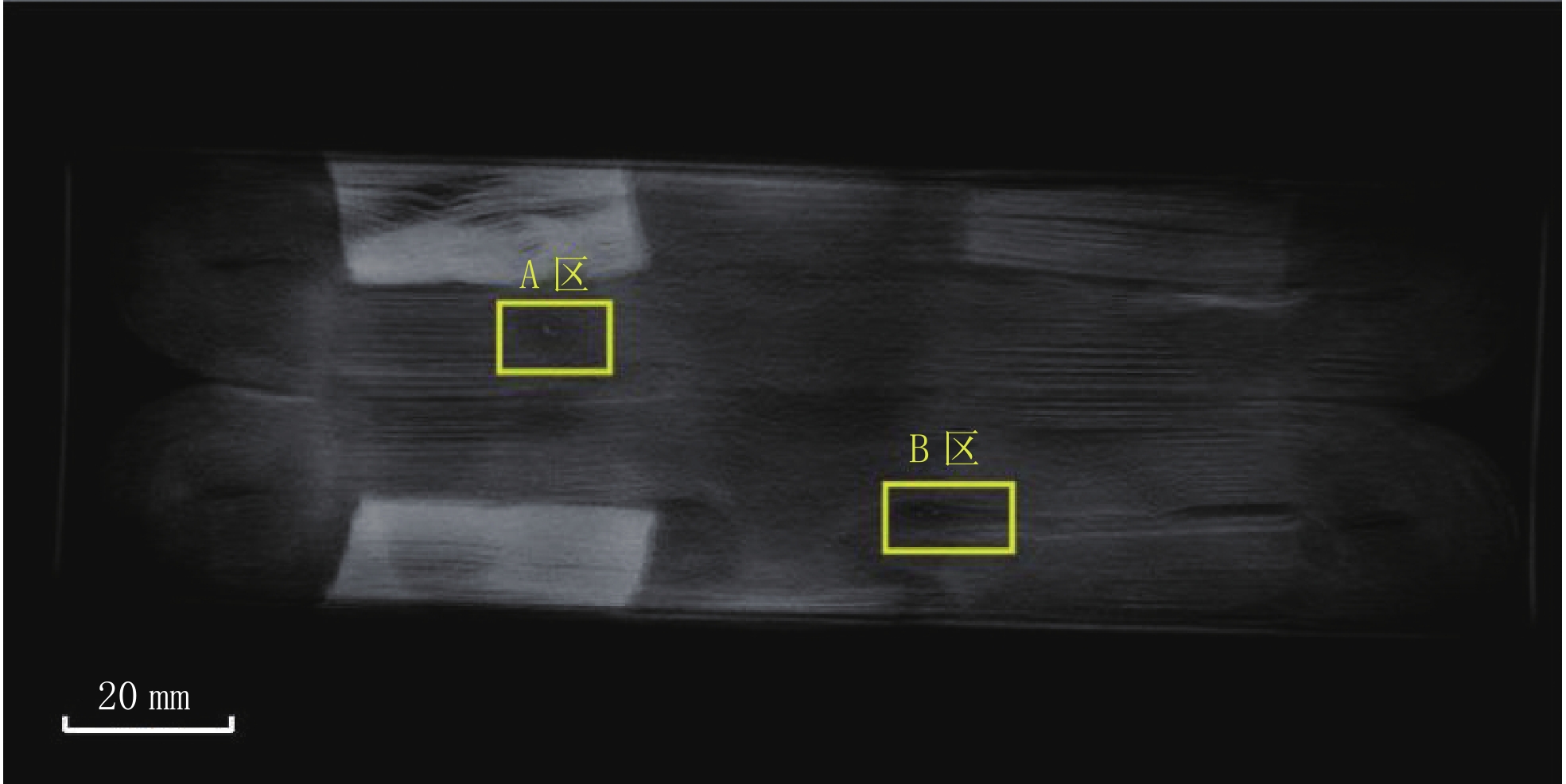

2.1.4 电池内异物的CT图像分析

锂电池内部异物主要是在电池生产过程中产生的。对比图7中A区、B区及其他区域,可以发现A区、B区在锂电池的两层电极之间,存在粒径约100 μm×100 μm的金属异物,在电池使用过程中,该异物很可能会引起微区温度过高,使电池发生短路,也可能在充放电过程中导致隔膜破解,正负极微短路。

2.2 进水前后锂电池电化学性能

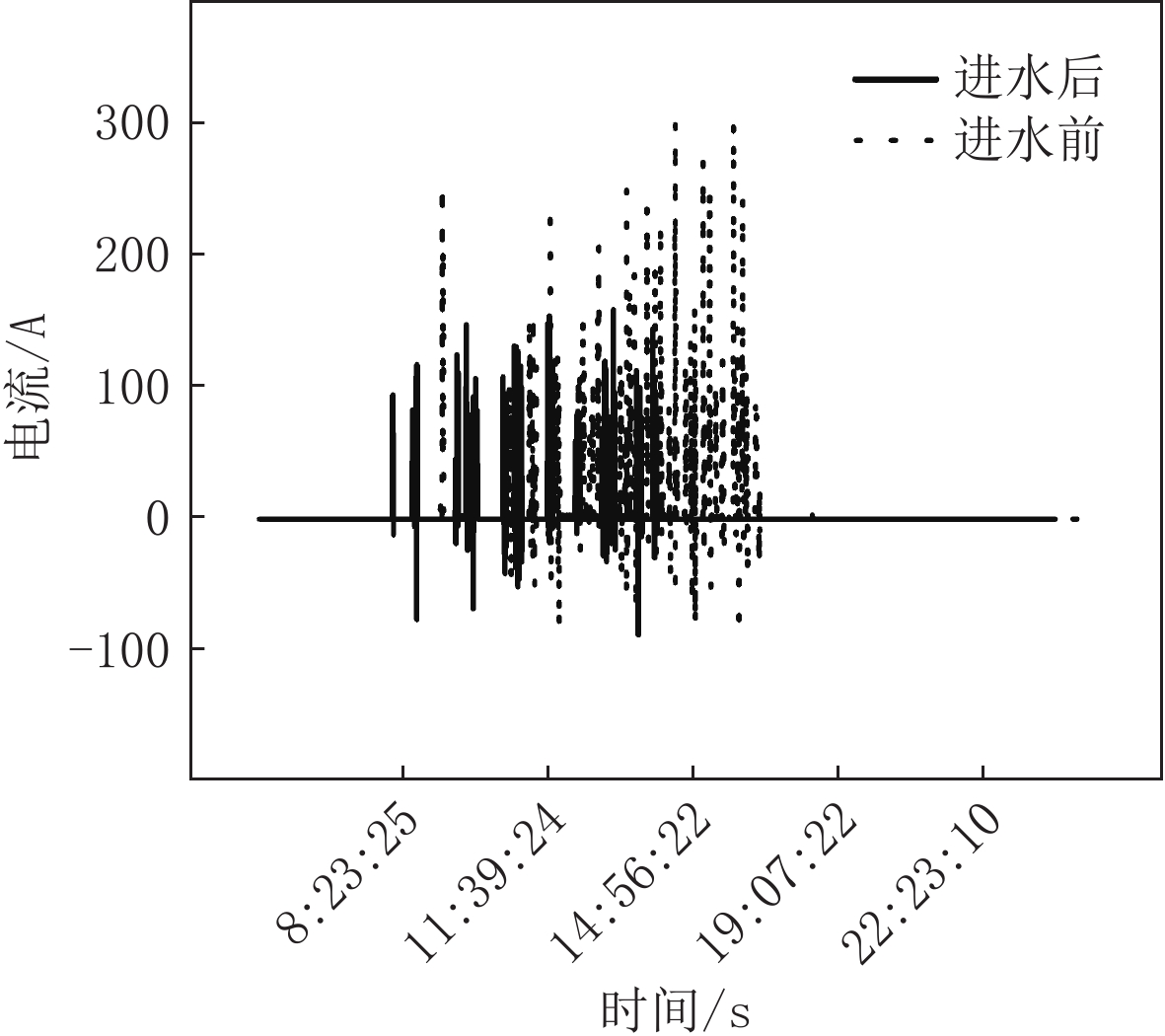

2.2.1 电流变化

通过分析电池管理系统(battery management system,BMS)统计结果,随机选取进水前后某一天内(24 h)电池充放电电流数据(图8),发现进水后放电电流减小明显。进水前该电池在行驶爬坡过程中最大电流可达300 A,而在进水后最大放电电流只能达到150 A左右。结合CT扫描不难看出水的进入增加了极片之间的空隙,且水会与电解液中的六氟磷酸锂反应,降低锂盐浓度,增加电解液阻抗,导致放电电流明显减小,而反应的产物HF会腐蚀正极集流体,进一步降低放电电流。

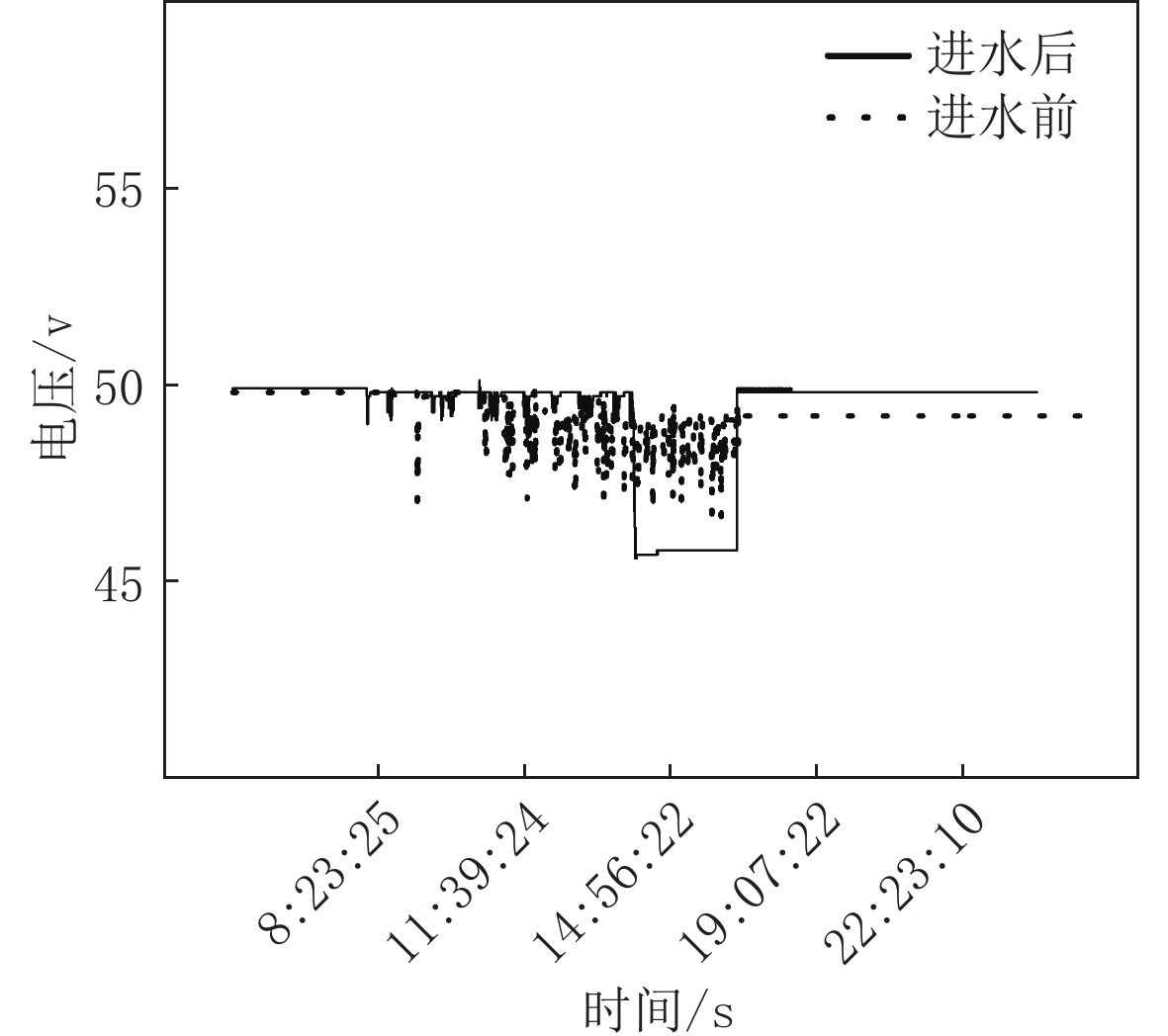

2.2.2 电压变化

根据电池管理系统(BMS)记录情况,随机选取进水前某天(24 h)及进水当天(24 h)电池电压数据(图9),发现进水时电压下降明显。进水前,锂电池在使用过程中的电压应为稳定下降。进水后,电池的电解液瞬间被稀释,电压会明显下降,且在进水过程中可能有大粒径金属晶体被带入锂电池的两层电极之间,在电池使用过程中,该异物使电池组中的一块电池发生正负极微短路,导致电池管理系统检测的总电压远小于48 V,但在之后的行驶过程中水逐渐脱干,异物转移至非极片间的其他位置,短路消失,电压恢复原状 。

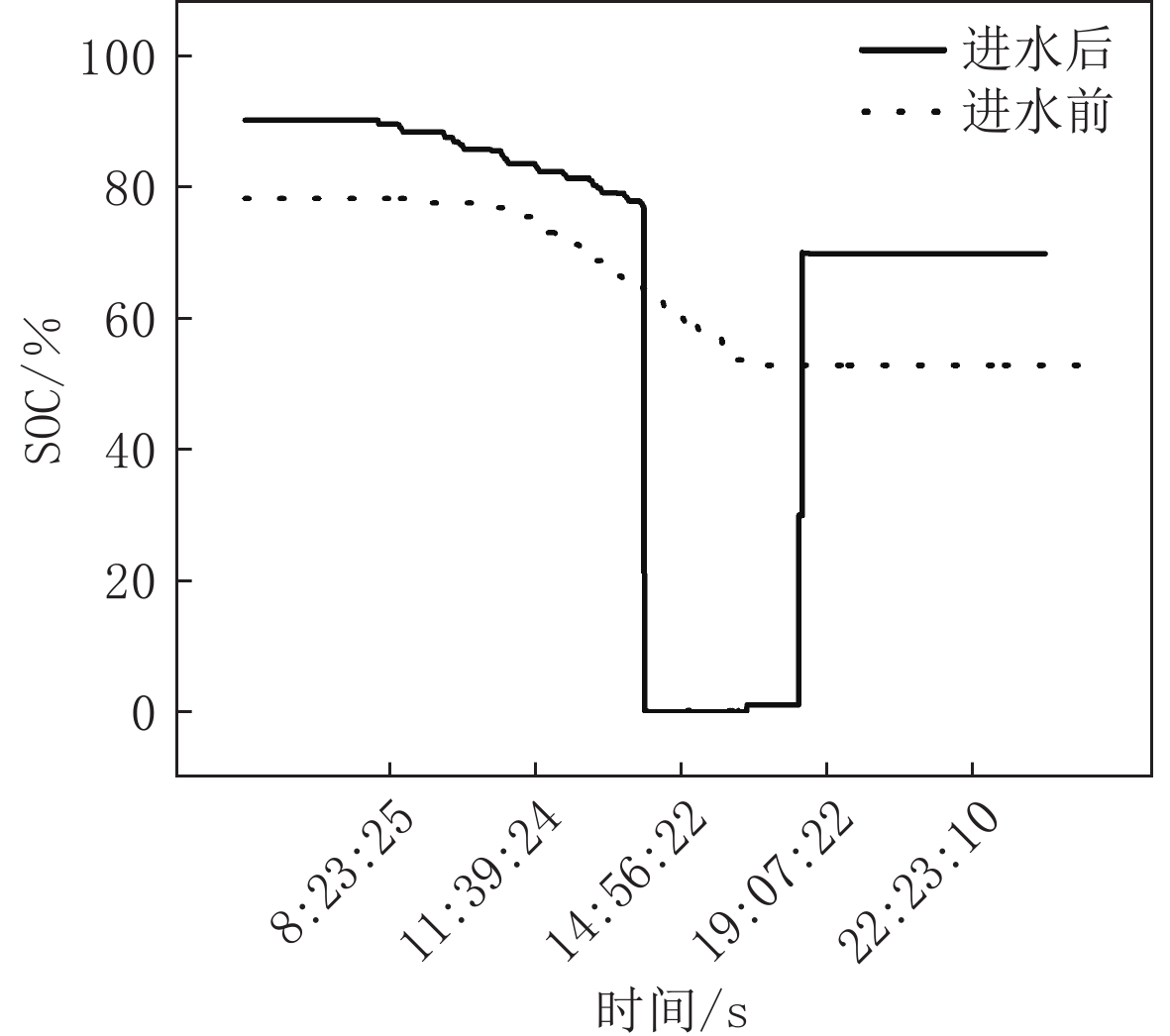

2.2.3 SOC(剩余电量)变化

根据电池管理系统(BMS)记录情况,随机选取进水前某天(24 h)及进水当天(24 h)电池剩余电量(state of charge,SOC)数据(图10),发现进水时SOC下降明显。进水前,锂电池在使用的过程中SOC应为稳定下降。进水后,电池的电解液被稀释,且有电池短路的情况,当电池管理系统检测到短路时需进行警报处理遂将该电池的SOC降至警报值以下从而避免电池出现更多风险,当短路消失后电池管理系统迅速判断情况恢复正常,并重新测量了电池的SOC。

2.2.4 电池容量变化

放电过程中的磷酸铁锂电池,正极磷酸铁锂处于嵌锂状态,负极出于脱锂状态;而在充电状态下,正极的磷酸铁锂材料完全脱锂,负极发生嵌锂。通过高分辨率工业CT对锂电池的扫描检测,不难看出,进水后该电池的正负极片并没有出现破裂或断裂的现象,即排除了电容量减小是正负极片失活造成的,从而证明造成磷酸铁锂电池容量衰减的主要因素是活性Li的损失。其原因是H2O会与电解液中的六氟磷酸锂反应,降低锂盐浓度增加电解液阻抗,电池容量衰减快,且反应的产物HF会腐蚀正极集流体,使得活性物质脱落、失活,电池循环寿命变短。再加之进水后的极片孔隙增大、极片褶皱、极片对齐度不良和电池出现内异物,会导致电池容量大幅下降。

LiPF6+H2O→POF3↑+HF+LiF↓

根据电池容量(C)=放电电流(A)×放电时间(h),分别在BMS管理系统中选取进水前后,在相同使用工况下,SOC减少相同量的两个时间段(表3),计算电池容量变化的平均值,得出进水后电池容量下降10.6%。

表 3 进水前后电池电容变化情况Table 3. Battery capacitance changes before and after water ingress序号 SOC变化/% 进水前时间段/s 进水前放电电流/A 进水后时间段/s 进水后放电电流/A 1 80 14:15:05 76.5 11:30:18 58.5 2 79 14:15:56 75.7 11:30:59 61.1 3 78 14:16:34 75.4 11:31:43 59.4 4 77 14:16:59 75.5 11:32:05 57.9 5 76 14:17:26 75.3 11:32:33 58.7 6 75 14:17:49 75.7 11:33:21 60.6 7 74 14:18:13 74.6 11:33:50 60.9 8 73 14:18:35 76.3 11:34:55 59.1 9 72 14:19:09 76.1 11:35:17 59.6 10 71 14:19:24 75.3 11:35:41 60.4 11 70 14:20:15 75.7 11:36:09 60.6 3. 结论

本文通过对进水后场(厂)内机动车用锂离子电池进行高分辨率工业CT扫描,并结合电池管理系统(BMS)充放电情况,分析了进水电池内部结构的变化与电池性能之间的关系,得到以下结论。

(1)锂电池进水是导致其结构发生变化的原因,且进水后随着充放电次数的增加,会加剧锂电池性能的衰减。

(2)锂电池内部杂质、孔隙增大、极片褶皱、极片弯曲等会引起电池容量降低、内阻增大甚至存在短路风险。

(3)通过高分辨率工业CT扫描,可以全面了解故障锂电池的内部结构,有助于锂电池安全性能分析和评价。

-

表 1 试验样品情况

Table 1 Information on test sample

名称 材质 标称电压/V 故障原因 外观情况 使用时间/天 使用区域 锂电池 磷酸铁锂 3.2 进水 完好 300 景区 表 2 扫描测试试验条件

Table 2 Scanning test conditions

序号 试验内容 电压/kV 电流/μA 曝光时间/s 图像分辨率/ μm 空间分辨率/ μm 1 极片孔隙 290 140 1 61.4 61.4 2 极片褶皱 290 140 1 61.4 61.4 3 极片对齐度 290 140 1 61.4 61.4 4 电池异物 290 140 1 61.4 61.4 表 3 进水前后电池电容变化情况

Table 3 Battery capacitance changes before and after water ingress

序号 SOC变化/% 进水前时间段/s 进水前放电电流/A 进水后时间段/s 进水后放电电流/A 1 80 14:15:05 76.5 11:30:18 58.5 2 79 14:15:56 75.7 11:30:59 61.1 3 78 14:16:34 75.4 11:31:43 59.4 4 77 14:16:59 75.5 11:32:05 57.9 5 76 14:17:26 75.3 11:32:33 58.7 6 75 14:17:49 75.7 11:33:21 60.6 7 74 14:18:13 74.6 11:33:50 60.9 8 73 14:18:35 76.3 11:34:55 59.1 9 72 14:19:09 76.1 11:35:17 59.6 10 71 14:19:24 75.3 11:35:41 60.4 11 70 14:20:15 75.7 11:36:09 60.6 -

[1] 侯敬波, 刘志勇, 杨朕, 等. 锂电池叉车发展现状及性能研究[J]. 工程机械与维修, 2020, 27(4): 10−15. HOU J B, LIU Z Y, YANG Z, et al. Research on the development status and performance of lithium battery forklift[J]. Engineering Machinery and Maintenance, 2020, 27(4): 10−15. (in Chinese).

[2] 时元福. 磷酸铁锂电池在电动叉车上的应用[J]. 工程机械, 2020, 57(7): 4−7. SHI Y F. The application of lithium iron phosphate battery in electric forklift[J]. Engineering Machinery, 2020, 57(7): 4−7. (in Chinese).

[3] 孙慧, 王春利. 平衡重式叉车改造后稳定性分析与研究[J]. 物流技术, 2016, 36(12): 85-92. SUN H, WANG C L. Analysis and study of stability of modified counterbalanced forklift[J]. Logistics Technology, 2016, 36(12): 85-92. (in Chinese).

[4] 孙慧, 王春利, 高耀南, 等. 铅酸蓄电池电动叉车电池改造技术的研究[J]. 科技通报, 2017, 33(12): 96−98. SUN H, WANG C L, GAO Y N, et al. Research on the transformed battery module on the electric forklift used lead-acid storage battery[J]. Bulletin of Science and Technology, 2017, 33(12): 96−98. (in Chinese).

[5] YI W, SAURABH S, YIN J X. Analysis of manufacturing-induced defects and structural deformations in lithium-ion batteries using computed tomography[J]. Energies, 2018, 23(11): 1−22.

[6] 许晓雄, 邱志军, 官亦标, 等. 全固态锂电池技术的研究现状与展望[J]. 储能科学与技术, 2013, 2(4): 331−341. XU X X, QIU Z J, GUAN Y B, et al. All-solid-state lithium-ion batteries: State-of-the-art development and perspective[J]. Energy Storage Science and Technology, 2013, 2(4): 331−341. (in Chinese).

[7] 马天翼, 苏素, 张宗, 等. 计算机断层扫描技术在锂离子电池检测中的应用研究[J]. 重庆理工大学学报(自然科学), 2022, 34(2): 133−139. MA T Y, SU S, ZHNAG Z, et al. Application of computed tomography in lithium-ion battery detection[J]. Journal of Chongqing University of Technology (Natural Science), 2022, 34(2): 133−139. (in Chinese).

[8] 刘娟. 工业CT在锂离子电池失效分析检测中的应用[J]. 常州大学学报(自然科学版), 2021, 33(1): 15−19. LIU J. Application of industrial computed tomography on the failure analysis of lithium ion batteries[J]. Journal of Changzhou University (Natural Science Edition), 2021, 33(1): 15−19. (in Chinese).

[9] 田君, 田崔钧, 王一拓, 等. 锂离子电池安全性测试与评价方法分析[J]. 储能科学与技术, 2018, 7(6): 1128−1134. TIAN J, TIAN C J, WANG Y T, et al. Safety test and evaluation method of lithium ion battery[J]. Energy Storage Science and Technology, 2018, 7(6): 1128−1134. (in Chinese).

[10] 顾文钧. 锂电池技术在叉车上的应用分析[J]. 机械工业标准化与质量, 2014, 39(7): 39−42. GU W J. Application analysis of lithium battery technology on forklift[J]. Standardization and Quality in the Mechanical Industry, 2014, 39(7): 39−42. (in Chinese).

[11] YUFIFIT V, SHEARING P, HAMILTON R W. Investigation of lithium-ion polymer battery cell failure using X-ray computed tomography[J]. Electrochemistry Communications, 2011, 13(2): 608−610.

[12] CARTER R, HUHMAN B, LOVE C T. X-ray computed tomography comparison of individual and parallel-assembled commercial lithium iron phosphate batteries at end of life after high rate cycling[J]. Journal of Power Sources, 2018, 381(1): 46−55.

[13] 王龙, 贾洲侠, 李志强, 等. 基于X射线CT和DVC方法的电子产品力学测量[J]. 强度与环境, 2019, 47(2): 49−56. DOI: 10.19447/j.cnki.11-1773/v.2019.01.008. WANG L, JIA Z X, LI Z Q, et al. Mechanical measurements of electronic components by using X-ray CT and DVC method[J]. Structure & Environment Engineering, 2019, 47(2): 49−56. DOI: 10.19447/j.cnki.11-1773/v.2019.01.008. (in Chinese).

-

期刊类型引用(1)

1. 权朝明,陈晓文,孟祥飞,王建华,殷霄飞,杨发虎,李世斌. 储能用锂电池无损检测技术研究进展及应用展望. 电源技术. 2025(02): 292-299 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: