A Three-dimensional BGA Solder Ball Defect Detection Method Based on YOLOv8 and Metric Analysis

-

摘要:

随着电子器件的集成化和微型化,BGA封装的广泛应用使得对其焊球缺陷检测变得至关重要。通过CT扫描重建BGA封装芯片内部焊球三维图像,根据焊球及缺陷的三维特征,提出一种基于YOLOv8与度量分析的三维BGA焊球缺陷检测方法。首先,依托YOLOv8算法构建三维BGA芯片图像目标检测模型,通过精确调整训练数据集中空洞的尺寸比例,提高模型对目标尺寸空洞缺陷的检测敏感性。然后,将其应用于三维BGA芯片图像识别空洞缺陷,生产候选目标集。最后,设计缺陷尺寸度量算法,对候选焊球内部空洞进行三维图像分割,计算空洞率,据此筛选出目标指标值的空洞缺陷。同时,将缺陷尺寸度量算法与数据集构建过程相结合,实现焊球缺陷标记自动化,减少三维缺陷标注工作量。在三维BGA芯片图像数据集上的实验结果表明,该方法能有效识别目标空洞缺陷并实现高检出率和低误检率,验证方法的有效性。

Abstract:With the increasing integration and miniaturization of electronic devices, the detection of solder ball defects in ball grid array (BGA) packaging has become extremely important. In this study, a three-dimensional (3D) defect detection method for BGA solder balls was proposed. Computed tomography (CT) scanning was used to reconstruct internal 3D images of BGA chips. The YOLOv8 algorithm was utilized to develop a 3D target detection model. The void size ratio in the training dataset was adjusted to enhance sensitivity to void defects. This method identified void defects in 3D BGA images and generated candidate targets. A defect size measurement algorithm was designed to segment the internal voids in the solder balls. The void ratio was calculated to identify defects that met predefined criteria. The measurement algorithm was integrated into the dataset construction process. This integration of automated defect labeling reduced the workload of 3D annotation. Experiments were conducted on a 3D BGA chip image dataset. This method achieved high detection rates and low false detection rates. These results validate the effectiveness and reliability of the proposed method.

-

随着电子设备微型化,球栅阵列封装技术(ball grid array,BGA)日益普及,对焊球缺陷检测的需求增加。BGA封装的电子元件,焊点隐蔽于芯片与基板之间,X射线成像技术成为检测BGA焊接质量的有效手段,其原理基于不同材料对X射线吸收的差异,实现穿透成像[1]。已有许多研究者基于X射线成像实现焊点缺陷检测。

李井元[2]通过X射线扫描BGA焊板并自动校正倾斜,采用坐标变换和边缘检测提取焊球区域,利用BLOB分析检测焊球气泡缺陷;Terra等[3]通过X射线扫描和边缘滤波提取特征,检测贴装元器件(surface mounted devices,SMD)与印制电路板(printed circuit board,PCB)间连接缺陷;Akdeniz等[4]运用小型深度神经网络模型对BGA封装元件的X射线图像进行分类,检测焊点短路、粘接和空洞缺陷;曹鹏娟[5]提出基于改进U-Net模型的深度学习方法,用于X射线图像中的BGA焊点空洞分割;刘永斌[6]构建空间金字塔卷积神经网络进行焊球识别分类,并使用改进的Faster R-CNN识别缺陷焊球,最后通过改进的LOG边缘检测算法分割焊点内空洞缺陷;Sumimoto等[7]则通过分析BGA焊球X射线二维图像中焊球的圆形程度来检测标准焊球和缺陷焊球。但这些方法都局限于二维X射线图像,没有获取缺陷的三维特征,且不能确定缺陷在第3维度的尺寸和位置。

基于X射线成像的CT重建技术能够实现目标物的三维成像,从而获取更丰富的特征信息[8],目前已被广泛应用于工业缺陷检测[9]及医学研究[10]中。

Walsh等[11]利用三维X射线CT扫描分析了焊球中空洞形成的机制;Rihak等[12]则采用X射线CT重建方法研究了焊球空洞缺陷的三维结构,但他们并未提出三维焊球缺陷检测的有效方法;Eom等[13]通过图像预处理限定检测区域,利用局部方差检测焊球缺陷,并用斜向CT扫描技术获取焊点的360°投影图像进行三维重建,从焊球重心提取切片,通过平均图像判断缺陷;Zhang等[14]利用X射线扫描系统对SMD焊点进行扫描重建,分割焊点区域并选取切片,使用神经网络模型进行缺陷分类检测。这两种方法虽然使用X射线CT重建获取三维图像,但依赖于特定算法或人工选择特定缺陷特征层,未对三维数据进行充分利用。

为消除人为选择缺陷层的主观性,克服单层图像无法捕捉三维缺陷信息的局限,并准确度量焊球内部缺陷尺寸,本研究针对BGA封装芯片焊球的空洞缺陷,提出一种结合YOLOv8与度量分析的三维BGA焊球缺陷检测方法。通过YOLOv8构建三维图像的目标检测网络,对BGA封装芯片CT重建得到的三维数据中的空洞焊球进行检测和定位。随后,基于缺陷尺寸度量算法计算焊球的空洞率,并筛选出符合目标值的缺陷焊球,实现BGA封装焊球的可调控检测。

在BGA芯片的三维图像数据集上进行实验,测试结果表明,本方法对目标空洞缺陷具有高检出率和低误检率。

1. 基于度量约束的三维BGA焊球缺陷检测方法

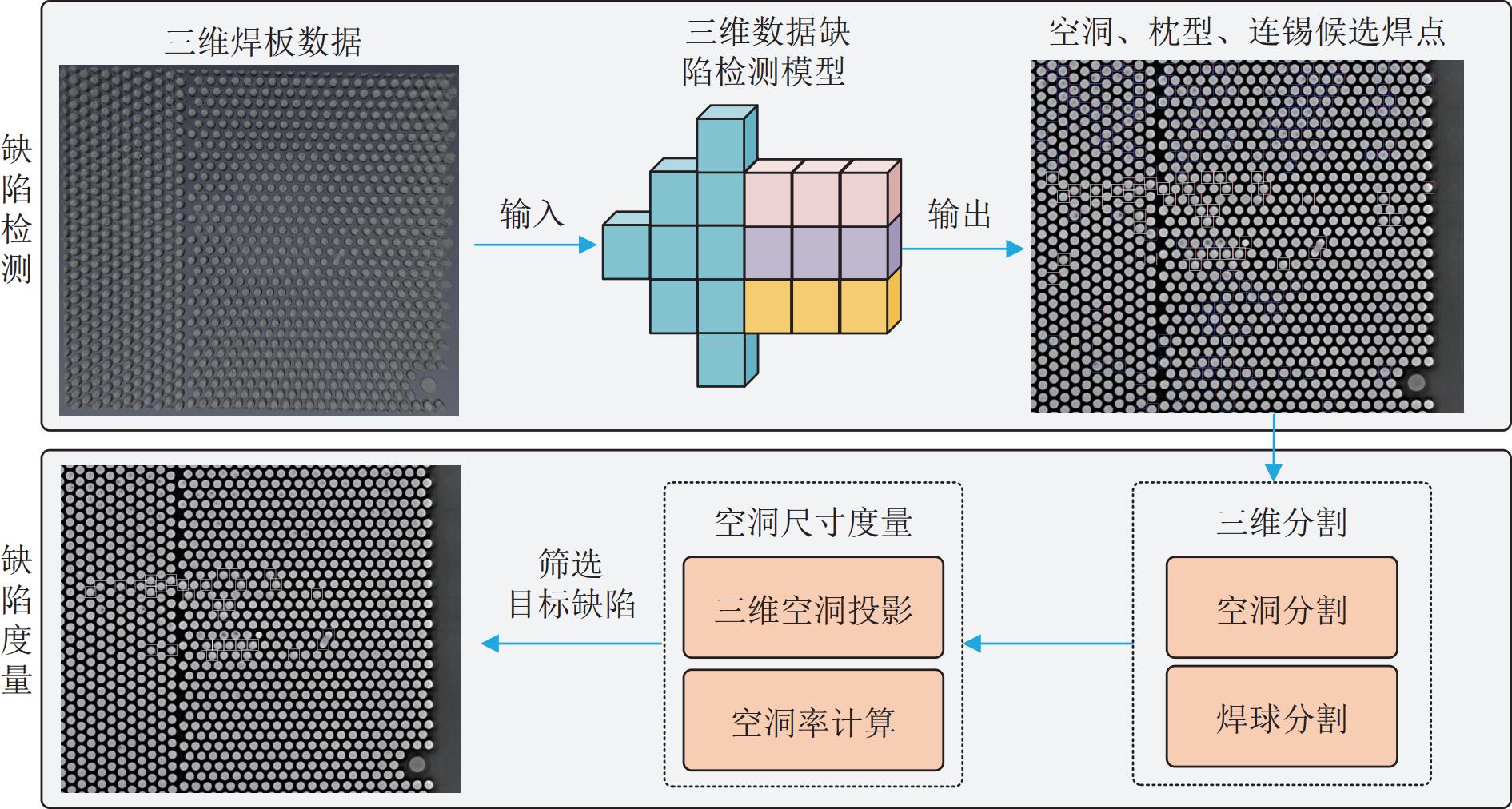

为实现对BGA封装焊板稀疏CT重建三维数据中存在空洞缺陷的焊点进行精确检测并度量筛选,本算法采用检测定位与缺陷度量双耦合设计。首先,算法利用目标检测模型对潜在各类别缺陷焊点进行检测定位;其次,根据初步检测结果,根据类别对缺陷焊点执行详细的缺陷度量,以筛选出达到指定大小标准的缺陷。

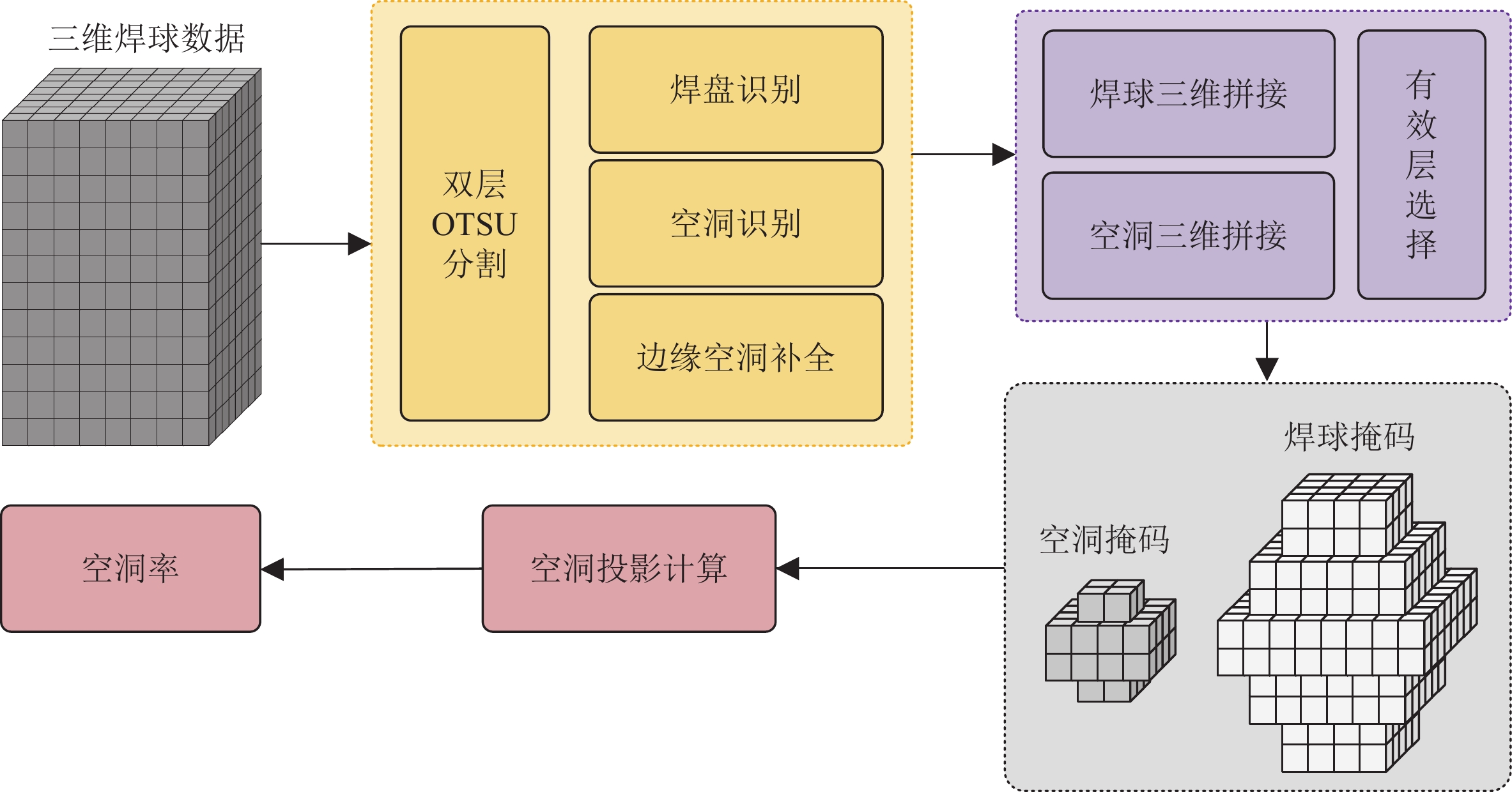

检测度量双耦合策略如图1所示,具体如下:

(1)缺陷检测:构建三维图像缺陷检测模型,输入CT重建三维BGA芯片图像到模型,模型检测输出图像中存在空洞缺陷的候选焊球。

(2)缺陷尺寸度量:对候选缺陷焊球进行三维图像分割,计算空洞率,根据结果筛选指定尺寸的空洞缺陷。

1.1 缺陷检测

为实现从稀疏角度CT重建三维BGA芯片图像到缺陷焊点的自动化检测,需构建针对三维图像的焊球目标检测模型。YOLOv8作为一种单阶段目标检测模型,采用Anchor-free的方法对目标进行预测,具有较高的检测精度和较快的检测速度,灵活性较强,已被广泛应用于各类目标检测任务中。本文基于YOLOv8构建三维图像目标检测模型,模型架构图如图2所示,其主要包含特征提取、特征融合和目标预测3个部分。

本文修改YOLOv8网络的输入层,将三维图像的第3维度作为图像通道维度,使YOLOv8模型能接收并处理三维图像,充分挖掘重建数据中的三维缺陷特征,实现对缺陷焊点的精准预测。三维BGA芯片图像输入模型后,经卷积模块、C2f模块和SPPF模块进行多尺度特征提取,从640×640×167像素尺寸的三维图像中分别提取出80×80×320、40×40×640、20×20×640的高维特征图。其中卷积模块包含步长为2的卷积层、BatchNorm层和SiLU激活函数层,在实现正常卷积操作的同时也实现对图像尺寸的减半;C2f模块包含卷积模块及多个Bottleneck层,采用特征拆分操作和跳层连接,在保证轻量化的同时获得丰富的梯度信息;SPPF模块包含两个卷积模块和多个最大池化层,通过跳层连接和特征拼接,增强了特征表示能力且减少计算复杂度。

多个尺度的三维图像特征信息在自下而上和自上而下的双路特征融合结构中通过上采样、拼接、卷积模块和C2f模块,实现特征的充分融合,特征图表达能力得到进一步提升,融合后共得到80×80×320,40×40×640,20×20×640 3种尺度的特征图。

在目标预测部分,对每个融合后特征图使用解耦预测头结构,使用不同的卷积模块分别对焊点位置坐标和焊点类别进行预测,使用BCE作为分类损失,CIOU和DFL作为位置回归损失。模型经过充分训练后,将会根据输入的三维BGA芯片图像预测出缺陷焊球所在的位置。

1.2 缺陷尺寸度量方法

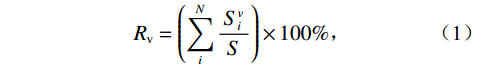

本文采用空洞率对焊球内的空洞缺陷的大小进行度量,考虑到部分焊球内存在多个空洞缺陷的情况,本文对空洞率

$ {{R}}_{\mathrm{v}} $ 的定义为:$$ {R_{\text{v}}} = \left( {\mathop \sum \limits_i^N \frac{{S_i^v}}{{{S}}}} \right) \times 100\% \text{,} $$ (1) 其中,

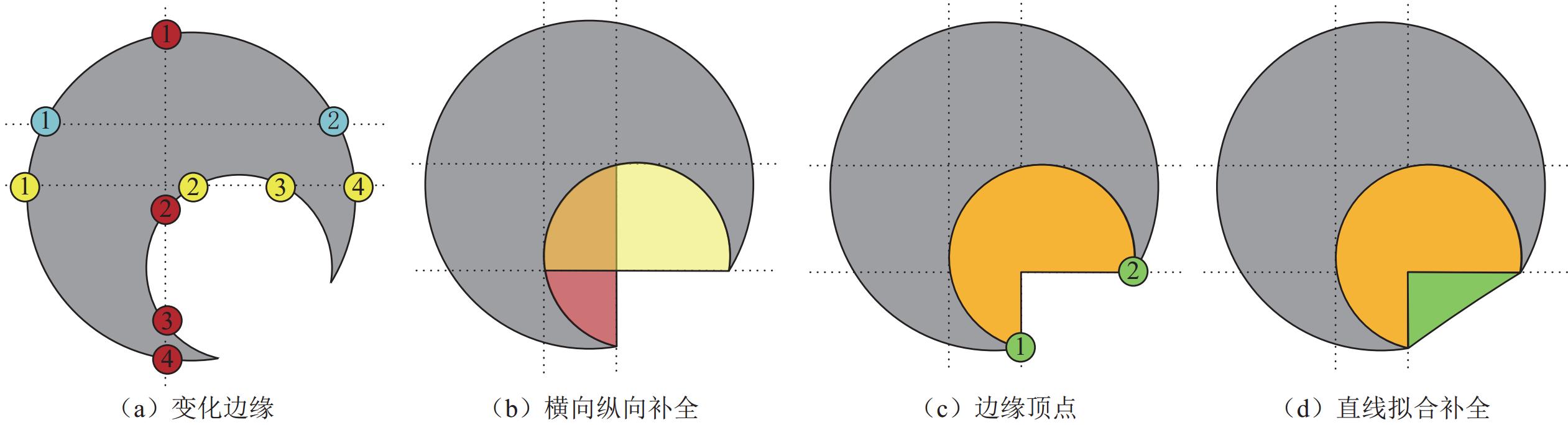

$ N $ 代表一个焊球内存在空洞的个数,$ {S}_{i}^{v} $ 表示第$ i $ 个空洞的投影面积,$ S$ 表示焊球的投影面积。即空洞率为单个焊球内所有空洞的投影面积之和与焊球投影面积的比值,用百分比表示。缺陷尺寸度量算法整体架构如图3所示,算法核心在于实现焊球及内部空洞缺陷的三维分割。算法具体步骤如下:

(1)首先对检测模型预测并分类定位的缺陷焊球进行数据提取并滤波平滑;

(2)使用双层OTSU阈值分割方法、边缘空洞补全算法精准识别焊盘及空洞区域;

(3)通过三维拼接生成三维焊盘掩码和三维空洞掩码,实现焊球与空洞的像素级三维分割;

(4)对焊球内所有三维空洞掩码进行竖直投影,计算投影面积,得到空洞率。

1.3 双层OTSU阈值分割

为实现焊盘和空洞的精确分割,本文提出双层OTSU阈值分割算法对焊球数据进行处理,通过迭代细化分割结果,以提高分割的准确性。OTSU类间距最大化如式(2)所示。

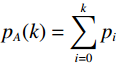

$$ \mathop {\max }\limits_{k \in T} {\sigma ^2} = \frac{{{{\left( {{m_I} \times {p_A}\left( k \right) - \displaystyle\sum\limits_{i = 0}^k i {p_i}} \right)}^2}}}{{{p_A}\left( k \right)\bigg( {1 - {p_A}\left( k \right)} \bigg)}} \text{,} $$ (2) 其中,

${p_i} = \displaystyle\frac{{{n_i}}}{N}$ ,表示灰度概率,$ {n}_{i} $ 为图像中第$ i $ 级灰度对应的像素数量,$ N $ 为图像像素总数;$ {m}_{I} $ 表示图像灰度均值;$ {p_A}(k) = \displaystyle\sum\limits_{i = 0}^k {{p_i}} $ ,表示像素被分为类别A的概率;$ {\sigma }^{2} $ 表示类别A与B的数据方差。OTSU分割算法便是在图像灰阶范围

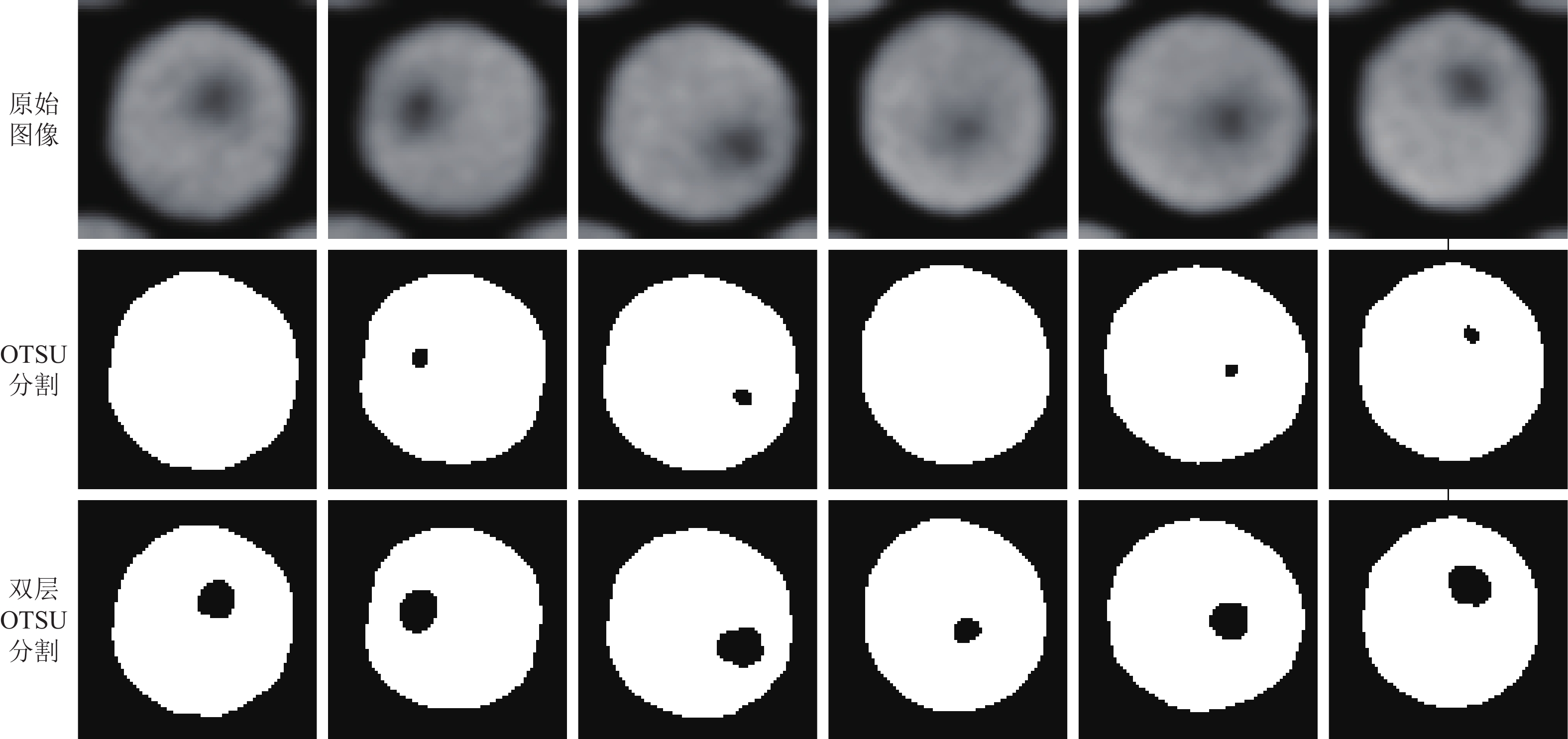

$ T $ 内寻找合适的灰度值$ k $ 以最大化$ {\sigma }^{2} $ 。在候选焊球图像中,由于焊球有效区域占比相对较小,背景及其他焊点边缘区域占据较大面积,图像平均灰度$ {m}_{I} $ 较低,较低的灰度阈值$ k $ 得到的类间距$ {\sigma }^{2} $ 较大,空洞区域分割效果不佳。在此基础上,双层OTSU阈值分割过程如图4所示,具体步骤如下:(1)使用基础OTSU算法进行粗分割;

(2)使用连通域判别,基于目标焊球在定位框内面积最大的原则,识别出面积最大的焊盘作为焊点区域,其他区域视为邻近焊球残余部分予以排除;

(3)根据第1次OTSU分割结果提取焊盘最小有效区域数据,减小其余部分对分割结果的干扰;

(4)根据粗掩码结果对背景区域进行背景值提升,提高

$ {m}_{I} $ 值大小,向上缩小阈值灰度$ k $ 的范围;(5)对背景值提升后图像再进行OTSU分割;

(6)对分割结果进行连通域判别,识别焊球区域与空洞区域。

1.4 边缘空洞补全

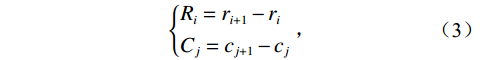

部分空洞缺陷分布在焊球表面,焊球表面空洞与背景区域相连,导致双层OTSU阈值分割配合连通域算法无法准确识别这些空洞。边缘空洞在双层OTSU阈值分割后焊盘掩码在横向或者纵向方向会出现多个变化的边缘,对焊盘掩码进行如式(3)所示的横向求差和纵向求差:

$$ \left\{\begin{aligned} &{R}_{i}={r}_{i+1}-{r}_{i}\\&{C}_{j}={c}_{j+1}-{c}_{j}\end{aligned}\right.\text{,} $$ (3) 其中,

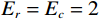

$ {r}_{i},\,{c}_{j} $ 分别表示双层OTSU阈值分割后焊盘掩码中的第$ i $ 行和第$ j $ 列;$ {R}_{i},\,{C}_{j} $ 分别表示横向求差结果的第$ i $ 行和纵向求差结果的第$ j $ 列。此操作能得到焊盘掩码中横向和纵向两个方向的边缘信息。通过统计横向和纵向变化边缘的数量$ {E}_{r} $ 和$ {E}_{c} $ ,我们可以推断焊盘掩码中是否存在边缘空洞。如图5(a)所示,无边缘空洞的焊盘掩码在单行或单列中的

$ {E}_{r}={E}_{c}=2 $ ,而存在边缘空洞的焊盘掩码则$ {E}_{r}\ge 4 $ 或者$ {E}_{c}\ge 4 $ 。如图5(b)所示,通过寻找$ {E}_{r}\ge 4 $ 和$ {E}_{c}\ge 4 $ 的最大连续区间,便可定位边缘空洞的位置,并分别对横向和纵向缺口补齐。横向纵向补齐无法完全修复边缘空洞,如图5(c)和图5(d)所示,通过精确定位边缘空洞的横向和纵向边缘顶点,拟合顶点连接线,补全剩余的三角区域,实现边缘空洞的完全补全。1.5 焊球有效层区间选择

稀疏CT重建得到的三维焊球数据中,有效焊球数据主要位于中部特定区间,数据顶部和底部包含许多无关层,进而影响空洞率的准确计算。因此,需对焊球的三维掩码进行焊球有效层区间筛选。焊球有效层选择过程如图6所示。

由于焊球的有效存在,焊球区域与背景区域在灰度数值上存在显著差异,非焊球所在层整体较为混沌,数据差异不明显。因此,通过计算各层图像的方差可准确判断焊球所在的层。由于CT扫描和重建过程受多种参数影响,不同参数会导致重建效果和数据分布上的差异。数据归一化处理能够在一定程度上平衡这些差异,减少对计算结果的影响。为此,在进行逐层方差计算之前,本文首先对三维焊球数据进行归一化处理。若原始三维焊球数据为

$ I $ ,则归一化后数据$ I' $ 为:$$ I' = \frac{{I - {p_{\rm min}}}}{{{p_{\rm max}} - {p_{\rm min}}}} \text{,} $$ (4) 其中,

$ {p}_{\rm max},{p}_{\rm min} $ 分别为数据$ I $ 中最大最小值。逐层计算图像方差,加以适量的阈值选择,便能得到焊球掩码中有效层区间。为了增加算法普适性,在方差选择的基础上,本文还对各层分割后焊盘掩码的圆形程度进行度量,共同用于焊球有效层的选择。圆形度量如式(5)所示,通过计算焊盘面积与周长平方比得到:

$$ {\text{ratio}} = 4{\text{π }}\frac{S}{{{C^2}}} = 4{\text{π }}\frac{{{\text{π }}{r^2}}}{{{{\left( {2{\text{π }}r} \right)}^2}}} = 1 \text{。} $$ (5) 计算所得的ratio值越接近1,表明焊盘的形状越接近圆形。本文将此ratio值作为焊盘圆形程度的度量标准,并结合方差层分布曲线来辅助确定焊球的有效区间层,有效避免焊点的有效区间的误判。

2. 实验结果与分析

2.1 数据集构建

本文使用300组经稀疏CT重建得到的BGA封装芯片三维图像,每张图像尺寸为

2500 ×2100 ×167像素。鉴于大尺寸图像对模型训练和检测的硬件计算能力要求较高,我们对原始数据进行切割并统一放大至640×640×167像素,以标准化检测模型的输入数据。通过切分,从300组原始三维图像中获得5640 张小尺寸三维图像,按照8∶1∶1的比例随机划分4512 张为训练集,564张为验证集,564张为测试集。本文目标为检测出

$ {R_v} \geq 25\% $ 的焊球缺陷,为简化三维图像缺陷标注和标签空洞率计算,本文开发自动化标注流程。先初步标注所有焊球,测量并记录每个焊球空洞率,允许后续根据空洞率筛选目标。这一方法不仅实现自动化标注,还精确控制数据集中的缺陷尺寸。为降低漏检率,在模型训练时将检出目标设为$ {R_v} \geq 0.5\% $ 。详细数据内容参见表1。表 1 数据集信息Table 1. Dataset information数量统计 训练集 验证集 测试集 总计 图像数量 4512 564 564 5640 焊球总数 245118 30063 30303 305484 $ {R}_{v} $≥25%焊球数 244 32 36 312 $ {R}_{v} $≥0.5%焊球数 36547 4525 4567 45639 2.2 实验相关设置

本文实验在Linux环境下进行,所有实验方法运行的硬件配置为Intel(R) Xeon(R) Gold

5218 R CPU处理器,以及两张NVIDIA RTX A6000显卡,CUDA版本为11.8,软件环境为PyTorch2.3.1框架,编程语言为python3.10。模型使用前文划分的训练集进行训练,参数设置:epoch为200,batch size为64,初始学习率0.01,动量参数0.937,权重衰减

0.0005 ,采用AdamW优化器进行参数优化。由于CT重建数据仅含灰度信息,训练过程中未采用色彩相关的数据增强技术。模型在训练过程中每完成一个epoch的训练会在验证集上进行验证。训练完成后,模型在测试集上进行测试,预测BGA封装芯片稀疏CT重建三维数据中的空洞缺陷,得到候选缺陷焊球,测试过程中将使用缺陷尺寸度量算法对候选缺陷焊球进行空洞率

$ {R}_{v} $ 的计算并筛选出$ {R_v} \geq 25\% $ 的焊球作为最终输出。2.3 实验结果及分析

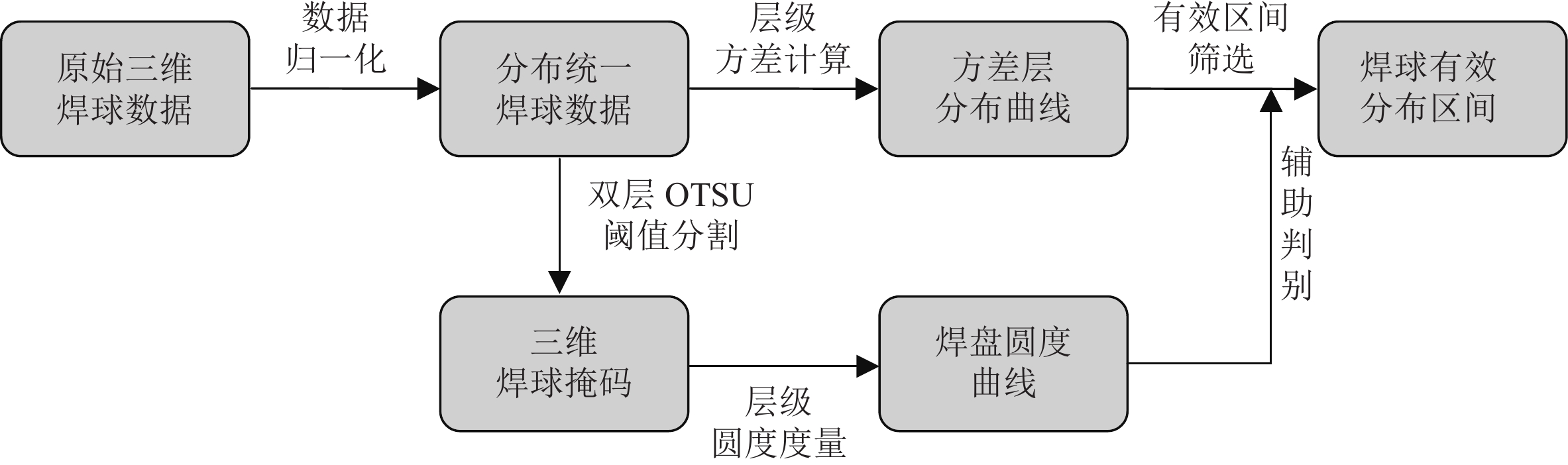

模型训练完成后,在测试集上对模型进行测试,部分测试结果展示在图7中。输入检测模型的稀疏CT重建三维BGA芯片焊球图像如图7(a)所示,焊球缺陷的真实标签如图7(b)所示。经过训练的缺陷检测模型对图7(a)所示的三维图像进行处理,预测得到的候选缺陷焊点定位框如图7(c)所示。在训练阶段,通过设定严格的缺陷空洞率标准,模型对空洞的检测能力得到显著提升,有效减少了对目标缺陷焊球的漏检。在实际测试过程中,得到候选缺陷焊球后,将使用缺陷度量算法对候选缺陷焊球内空洞缺陷进行尺寸度量,计算每个候选缺陷焊球的空洞率

$ {R}_{v} $ ,最后筛选出$ {R_v} \geq 25\% $ 的缺陷焊球作为方法的最终输出,如图7(d)所示。此过程不仅有效度量缺陷程度,还排除不符合标准的缺陷焊球,确保检测结果的有效性,并显著降低误检率。实验结果表明,缺陷度量算法能准确度量焊球内部的缺陷。如图8所示,原始OTSU分割法对于灰度差别不明显的空洞缺陷,出现了空洞分割范围过小甚至有不能正常分割出空洞缺陷的情况,与原始OTSU分割算法相比,双层OTSU分割法的分割效果则有较大提升,能正常分割出焊球内空洞区域,分割结果更接近真实空洞区域大小。

在此基础上,如图9所示,缺陷度量算法实现焊球及其内部空洞的精确三维分割,对空洞率进行准确计算。

对于焊球表面与外部背景相连的空洞缺陷,如图10所示,空洞补全算法有效对其进行补全,准确获得了焊球表面空洞三维掩码。

在564张测试三维图像共

30303 个焊球中,缺陷检测模型检出疑似空洞缺陷的候选焊球共5401 个。如表2所示,通过缺陷度量算法筛选得到空洞率大于25%的焊球36个,检出率100%,漏检率0%。表 2 测试结果Table 2. Test results标签$ {R}_{v} \ge$25% 模型预测候选缺陷 度量后$ {R}_{v} \ge$25% 漏检 误检 检出率/% 误检率/% 空洞 36 5401 36 0 0 100 0 3. 结论

本文针对BGA封装芯片焊球空洞缺陷检测需求,提出一种基于YOLOv8与度量分析的三维BGA焊球缺陷检测方法,构建了基于YOLOv8的三维图像的目标检测网络,直接处理CT重建得到的三维BGA芯片图像,生成空洞缺陷候选目标;利用缺陷尺寸度量算法对候选焊球进行三维图像分割,计算空洞率,实现缺陷度量的同时也大大减小了算法误检率。在训练集中设定特定的空洞率阈值,显著提升了模型对目标空洞缺陷的检出率。最终,焊球缺陷检测算法在测试集上表现出了对空洞缺陷的高检出率和低误检率,验证了本文方法的有效性。

-

表 1 数据集信息

Table 1 Dataset information

数量统计 训练集 验证集 测试集 总计 图像数量 4512 564 564 5640 焊球总数 245118 30063 30303 305484 $ {R}_{v} $≥25%焊球数 244 32 36 312 $ {R}_{v} $≥0.5%焊球数 36547 4525 4567 45639 表 2 测试结果

Table 2 Test results

标签$ {R}_{v} \ge$25% 模型预测候选缺陷 度量后$ {R}_{v} \ge$25% 漏检 误检 检出率/% 误检率/% 空洞 36 5401 36 0 0 100 0 -

[1] OU X Y, CHEN X, XU X N, et al. Recent development in X-ray imaging technology: Future and challenges[J]. Research, 2021, 20219892152-9892152.

[2] 李井元. 基于X射线图像的BGA焊球气泡缺陷检测技术研究[D]. 成都: 电子科技大学, 2019. LI J Y. Research on voids detection technology in BGA solder balls based on X-ray image[D]. Chengdu: University of Electronic Science and Technology of China, 2019. (in Chinese).

[3] TERRA N M, SANTIAGO S B, VIEIRA A K, et al. Advancing surface mount technology quality: A computer-assisted approach for enhanced X-ray inspection of solder joints[J/OL]. The International Journal of Advanced Manufacturing Technology, 2024, 131(12): 5897-5904.

[4] AKDENIZ C T, DOKUR Z, ÖLMEZ T. Detection of BGA solder defects from X-ray images using deep neural network[J/OL]. Turkish Journal of Electrical Engineering & Computer Sciences, 2020, 28(4): 2020-2029.

[5] 曹鹏娟. 基于深度学习的球栅阵列焊点空洞缺陷检测方法研究[D]. 太原: 中北大学, 2023. DOI: 10.27470/d.cnki.ghbgc.2023.000467. CAO P J. Deep learning-based method for detecting void defects in solder joints of ball grid array[D]. Taiyuan: North University of China, 2023. DOI:10.27470/d.cnki.ghbgc.2023.000467. (in Chinese).

[6] 刘永斌. 基于深度学习的BGA焊球空洞缺陷检测技术研究[D]. 沈阳: 沈阳建筑大学, 2020. DOI: 10.27809/d.cnki.gsjgc.2020.000578. LIU Y B. Research on detection technology of BGA solder void defect based on deep learning[D]. Shenyang: Shenyang Jianzhu University, 2020. DOI:10.27809/d.cnki.gsjgc.2020.000578. (in Chinese).

[7] SUMIMOTO T, MARUYAMA T, AZUMA Y, et al. Detection of defects of BGA by tomography imaging[J]. Journal on Systemics, Cybernetics and Informatics, 2005, 3: 10-14.

[8] KHAN U, YASIN A, ABID M, et al. A methodological review of 3D reconstruction techniques in tomographic imaging[J/OL]. Journal of Medical Systems, 2018, 42(10): 190.

[9] 潘光勇, 张敏霞, 鲍熠朗, 等. 工业CT在电磁线圈缺陷检测中的应用[J]. CT理论与应用研究, 2019, 28(2): 205-212. DOI: 10.15953/j.1004-4140.2019.28.02.06. PAN G Y, ZHANG M X, BAO Y L, et al. Application of industrial computerized tomography in testing of fault magnetic coil[J]. CT Theory and Applications, 2019, 28(2): 205-212. DOI: 10.15953/j.1004-4140.2019.28.02.06. (in Chinese).

[10] 张婷婷, 钟朝辉, 张奥博, 等. 股前外侧穿支皮瓣术前CT血管成像扫描及重建方案研究[J]. CT理论与应用研究(中英文), 2024, 33(6): 661-668. DOI: 10.15953/j.ctta.2024.156. ZHANG T T, ZHONG C H, ZHANG A B, et al. Study on preoperative ct angiography scanning and reconstruction plan for anterolateral thigh perforator flap[J]. CT Theory and Applications, 2024, 33(6): 661-668. DOI: 10.15953/j.ctta.2024.156. (in Chinese).

[11] WALSH K, GORJI N E. 3D CT scan metrology for solder void formation analysis in ball grid array electronic chips[J/OL]. Results in Physics, 2024, 56: 107233.

[12] RIHAK P, VALA R, SZENDIUCH I. Detection of defects on BGA solder balls using 2D and 3D methods[C/OL]//2015 38th International Spring Seminar on Electronics Technology (ISSE). Eger, Hungary: IEEE, 2015: 245-249[2024-10-23].

[13] EOM K Y, MIN B. Automated X-ray defect inspection on occluded bga balls using hybrid algorithm[J/OL]. Computers, Materials & Continua, 2023, 75(3): 6337-6350.

[14] ZHANG Q, ZHANG M, GAMANAYAKE C, et al. Deep learning based solder joint defect detection on industrial printed circuit board X-ray images[J/OL]. Complex & Intelligent Systems, 2022, 8(2): 1525-1537.

下载:

下载: