Defect Detection in the DR Images of Aluminum and Magnesium Alloy Castings Based on the Improved YOLOv8 Algorithm

-

摘要:

针对铝、镁合金铸件DR图像背景结构复杂、且存在噪声,导致现有算法对小目标缺陷容易出现漏检的问题,本文提出基于YOLOv8改进算法的铝、镁合金铸件DR图像缺陷检测方法。首先,提出一种融合多尺度增强和对比度受限自适应直方图均衡化的方法,有效解决铝、镁合金铸件DR图像的噪声、低亮度和信息不足的问题。其次,改进YOLOv8网络结构,引入上下文锚点(CAA)注意力机制,更加关注重点缺陷征;引入跨尺度特征融合模块(CCFM),增强多尺度特征的表达能力;改进检测头,提升小目标的检测能力。通过实验结果表明,改进YOLOv8算法在缺陷数据集上的精确率、召回率和均值平均精度(mAP)分别达到92.7%、98.5%和92.4%,检测速度为138 FPS,满足智能化生产线对铝、镁合金铸件缺陷检测的实时性需求。

Abstract:Existing algorithms can miss detecting small target defects owing to the complex background structure and noise in the DR images of aluminum and magnesium alloy castings. Therefore, this study proposes a defect detection method for the DR images of aluminum and magnesium alloy castings based on the improved YOLOv8 algorithm. First, a method integrating multi-scale enhancement and contrast-limited adaptive histogram equalization is proposed to effectively solve the problems of noise, low brightness,and insufficient information in the DR images of aluminum and magnesium alloy castings. Second, the YOLOv8 network structure is improved, and the context anchor attention (CAA) mechanism is introduced to pay more attention to key defect features; the cross-scale feature fusion module (CCFM) is introduced to enhance the expression ability of multi-scale features; the detection head is improved to enhance the detection ability of small targets. Experimental results showed that the precision, recall, and mean average precision (mAP) of the improved YOLOv8 algorithm on the defect dataset reached 92.7%, 98.5%, and 92.4%, respectively, and the detection speed was 138 FPS that met the real-time requirements of intelligent production lines for defect detection in the DR images of aluminum and magnesium alloy castings.

-

Keywords:

- YOLOv8 /

- defect recognition /

- attention mechanism /

- image enhancement

-

铝、镁合金铸件被广泛地应用于航空、航天、军工、汽车和电子等领域[1]。随着我国航空航天行业和高端装备对功能化和轻量化的要求不断提高,关键金属铸件的结构日趋复杂。铝、镁合金铸件在生产的过程中,会不可避免的产生气孔、气泡、夹杂及疏松等缺陷[2],如果铝、镁合金铸件内部缺陷不能被检测出来,则可能造成难以预估的损失,甚至引起严重的后果。因此对铝、镁合金铸件内部缺陷进行检测成了生产过程中的重要工序[3]。

铸件在制造生产过程中,受到铸造方法、设计结构以及原料品质等多方面因素的影响,可能出现各种缺陷[4]。在实际的工业生产过程中,采用DR射线技术的铝、镁合金铸件无损检测技术,主要采用人工评片的检测方法查找缺陷。但是此法受检测人员的个人经验能力、熟练度等多方面因素的影响,会存在视觉疲劳;检测效率低下,较小的缺陷容易被漏掉,造成漏检[5]。

近年来,随着深度学习技术的快速发展,基于卷积神经网络的目标检测方法在铝、镁合金铸件的DR图像缺陷检测中得到了广泛应用,为铸件内部缺陷的自动检测提供了新的解决方案。Duan等[6]引入导向滤波技术对DR图像中的缺陷进行增强,并改进 YOLOv3的网络结构,提高了检测铝、镁合金铸件微小缺陷的准确率。Yang等[7]提出VAAB-YOLOv5改进算法,采用了一种新的loss-VCIoU loss,引入了顶点到中心点距离的特征,在不增加计算成本的情况下提高了检测精度,在保持精度的同时节省了计算资源。Huang等[8]引入了ECA注意力机制,并集成BiFPN特征融合模块来增强特征融合,以减少漏检和误报。

目前YOLO系列算法发展迅速,检测速度快、检测精度高和部署高效的特点在实际工业应用中倍受关注[9]。本文通过引入图像增强算法,凸显铝、镁合金DR图像的缺陷细节信息,并在YOLOv8算法的基础上,引入上下文锚点(context anchor attention,CAA),注意力机制、跨尺度特征融合模块(cross-scale feature fusion module,CCFM)和添加小目标检测层的方法,提高对铝、镁合金铸件小目标缺陷的检测效果。

1. 图像增强

本实验使用的16位深度DR灰度图像存在噪声,这主要是由于采用X射线DR成像技术所致[10]。此外,铝、镁合金铸件具有复杂的多层次结构,具有背景区域变化大、缺陷种类繁多、尺寸不一的特点[11]。如果不对铝、镁合金铸件DR图像进行预处理,缺陷工件的纹理细节难以分辨,给后续的人工标注识别带来困难。未经处理的铝、镁合金铸件DR图像细节不明显,需通过图像增强技术使缺陷更加清晰可见,从而丰富图像信息。

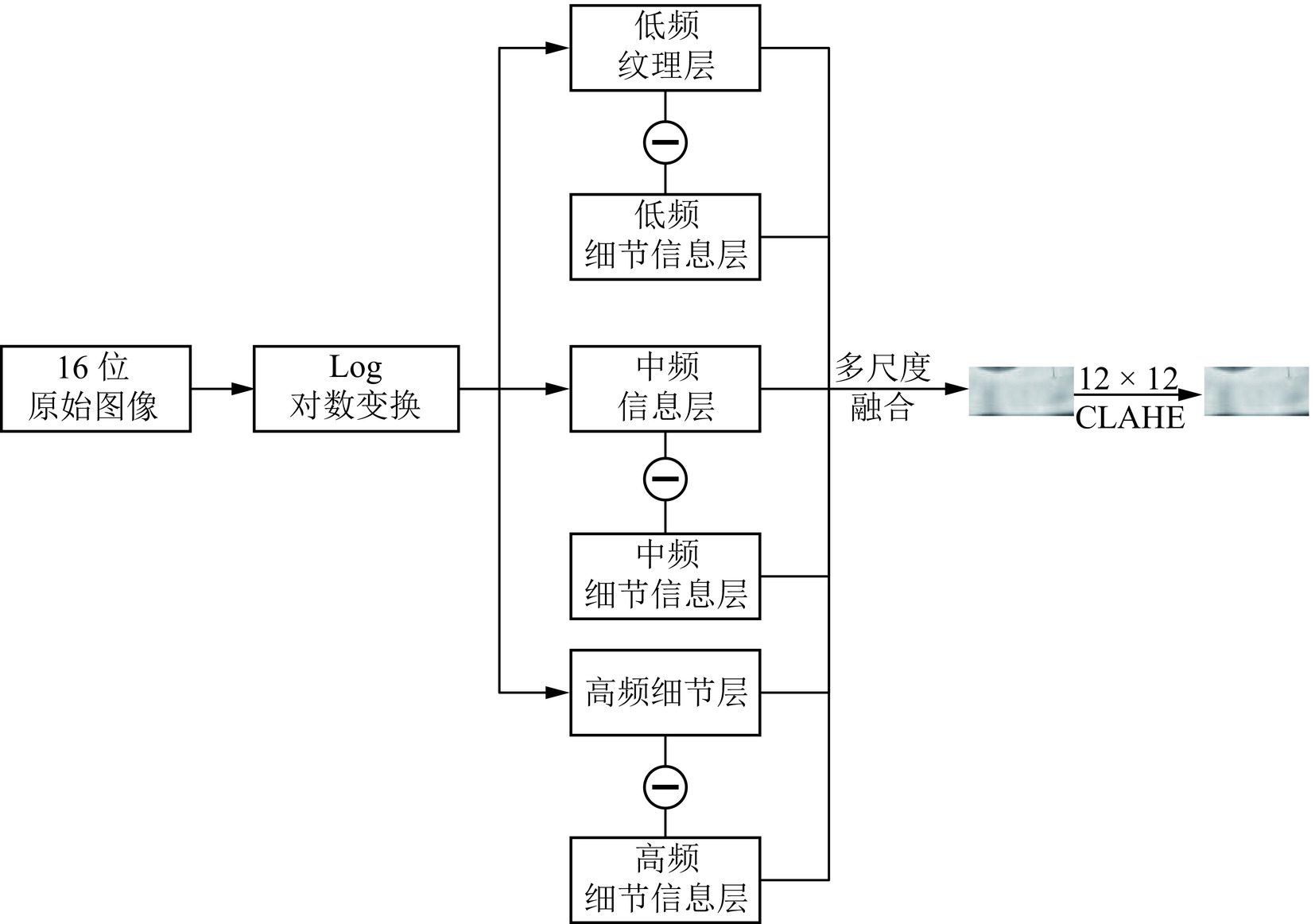

针对铝、镁合金铸件DR图像具有背景、结构复杂、缺陷目标小、噪声和对比度低等问题提出一种融合多尺度增强和对比度受限自适应直方图均衡化的方法。算法的流程图如图1所示。

首先,将16位的铝、镁合金铸件DR图像数据转到对数变换,增亮低亮度区域;其次,采用3种不同尺度的高斯核对原图进行滤波,和原图做减法,获得不同程度的细节信息;然后,通过一定的组合方式把这些细节信息融合到原图中,可以提升图像的局部细节和纹理信息;最后采用CLAHE算法[12]提升图像的对比度。

1.1 多尺度融合

多尺度融合算法的计算流程如下:首先,主要用高斯分布的多尺度差异,可以获取铝、镁合金铸件DR图像的局部细节[13];其次,采用不同尺度的高斯滤波核,提取多尺度的低频信息,再通过从原始图像中减去低频信息,得到高频信息(细节、纹理、边缘等);最后,将多个尺度的低频和高频成分按权重加权组合,最终得到增强细节后的铝、镁合金铸件DR图像。

首先,本文将对数变换后的图像I应用高斯核得到3幅不同尺度的低频信息图。

$$ B_1=I\times G_1,\; \ B_2=I\times G_2,\; \ B_3=I\times G_3\text{,} $$ (1) 其中,

$ {G}_{1} $ 、$ {G}_{2} $ 、$ {G}_{3} $ 分别为3种不同尺寸的高斯核,分别是11×11,41×41,201×201。其次,提取细小寸尺高频信息层

$ {D}_{1} $ ,中尺寸高频信息层$ {D}_{2} $ ,大尺寸高频信息层$ {D}_{3} $ 。$$ D_1=I-B_1,\ \; D_2=I-B_2,\ \; D_3=I-D_3。 $$ (2) 最后,将多个尺度的低频和高频成分按权重加权组合,最终得到增强细节后的铝、镁合金铸件DR图像D。

$$\begin{array}{c} {D}= \Big(w_{1}\times {B}_{1}+{w}_{2}\times {D}_{1}+{w}_{3}\times {B}_{2}+\\ {w}_{4}\times {D}_{2}+ {w}_{5}\times {B}_{3}+{w}_{6}\times {D}_{3}\Big)/ D_3 \end{array} \text{,}$$ (3) 其中

$ {w}_{1} $ 、$ {w}_{2} $ 、$ {w}_{3} $ 、$ {w}_{4} $ 、$ {w}_{5} $ 、$ {w}_{6} $ 为加权系数,分别为1、2、3、6、30和300。1.2 对比度受限的自适应直方图均衡化

对比度受限的自适应直方图均衡化(contrast limited adaptive histogram equalization,CLAHE)主要是通过限制对比度的方法,可以实现图像细节增强,同时又可以避免过度增强图像中的噪声[14],具体的方法是:

(1)将图像划分为N×N的小块,并对每个小块计算对应的亮度直方图;

(2)定义一个对比度的阈值T,将每个直方图中大于阈值T的值裁掉,实现对比度限制;

(3)通过对比度限制后的直方图计算累积分布函数,并进行归一化处理,再通过定义映射函数将原始像素值映射到新的像素值。在此过程中,设定对比度增强的阈值参数T,用于限制对比度增强的强度[15]。

经过处理后,重新生成的图像能够实现对比度的有效增强,且可以避免全局直方图均衡化带来的过度噪声增强问题。这种方法能够提高图像的局部对比度,使得图像在细节部分表现更为清晰,同时保持噪声的可控性,避免过度增强的影响[16]。

针对铝、镁合金铸件的背景、结构复杂、缺陷目标小、噪声和对比度低等问题,本文提出一种融合多尺度增强和对比度受限自适应直方图均衡化的方法,实现图像细节的增强,并有效抑制噪声的放大,降低特征提取的难度,为目标检测提供良好的数据支撑;有效解决铝、镁合金铸件DR图像的噪声和低亮度和信息不足的问题,增强结果对比如图2。从图中可以看出小目标细节信息得到有效增强,且便于人眼可视化呈现。

2. YOLOv8改进算法

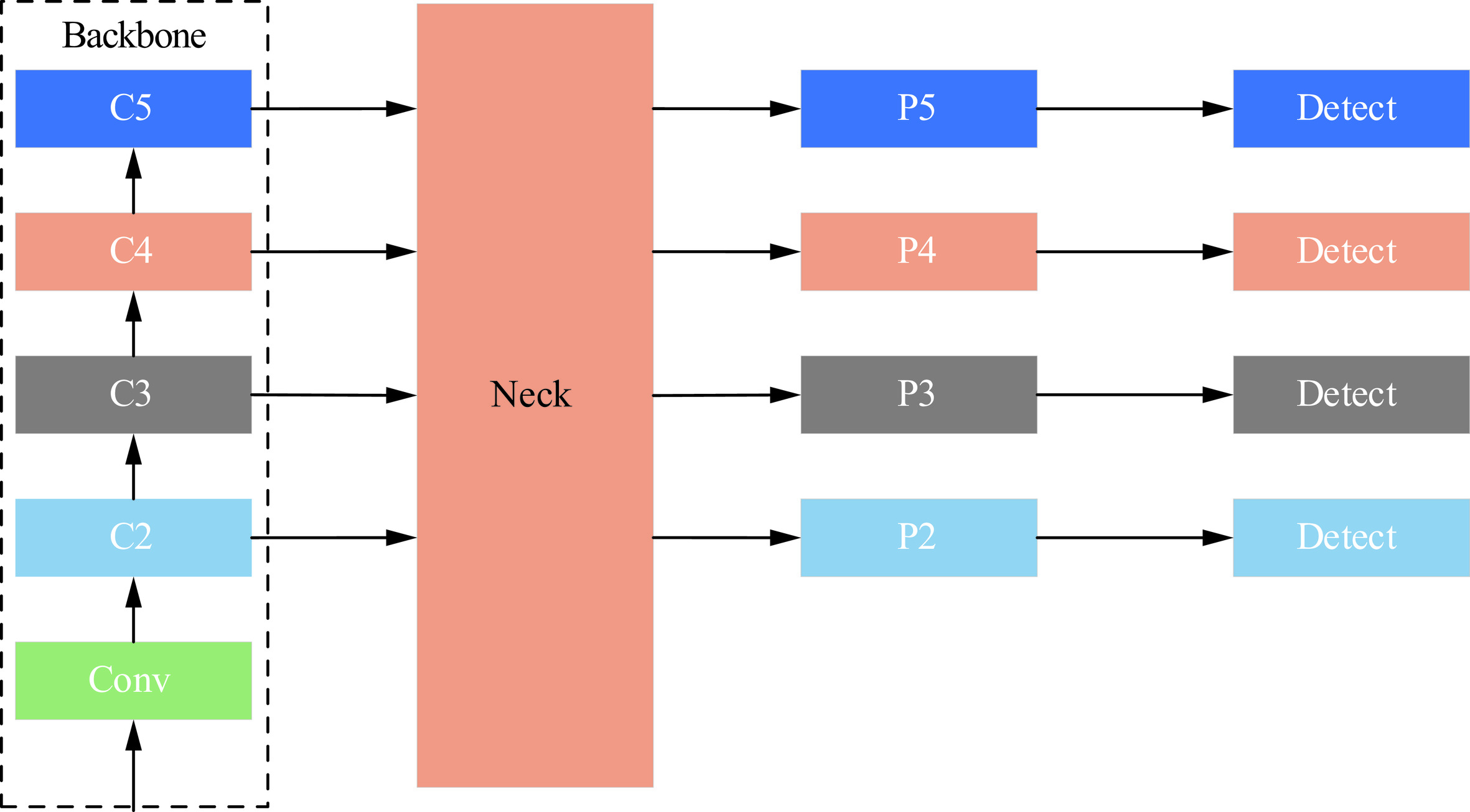

在YOLOv8算法的基础上,优化算法的网络结构,使其在铝、镁合金铸件DR图像缺陷任务中,对气孔、夹杂等小目标具有更高的检测精度,并降低漏检率和误检率。改进模型的网络结构(图3)。

具体的做法是,在特征提取网络中的第1和第4层的(cross stage partial with two convolutions and a fusion layer,C2f)模块后,加入CAA注意力机制,能够有效捕捉远距离上下文依赖信息,增强特征提取能力;在颈部网络中引入CCFM跨尺度特征融合模块,将其命名为CCFM-Neck,该模块可以有效融合不同尺度的特征信息,提升模型对边缘细节的提取能力,CCFM-Neck模块在保持较低模型参数量的基础上,实现多尺度特征的有效融合,提升小目标检测能力;同时,在检测头Head部分,增加浅层特征层P2,P2层具有更多低层次的边缘、纹理等图像细节信息,能够有效避免因网络较深而导致气孔、夹杂等小目标缺陷的细节信息丢失的问题,有效提升铝、镁合金铸件DR图像缺陷检测小目标的检测效果。

2.1 CAA注意力机制

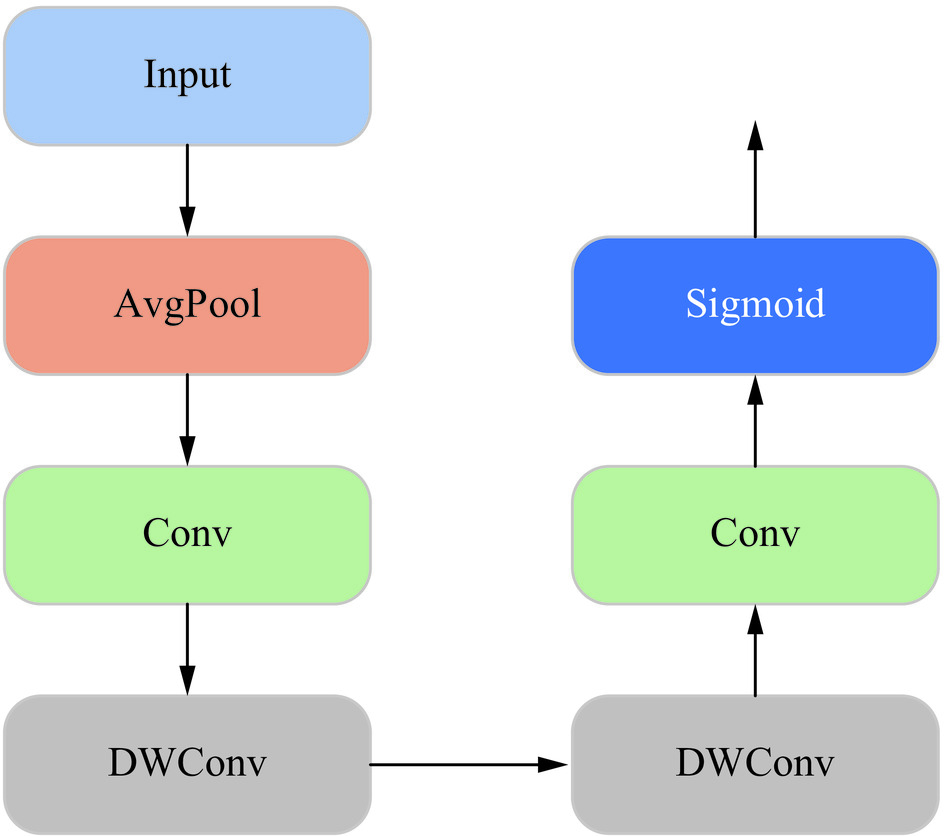

上下文锚点注意力机制CAA是一种通过捕获远距离上下文依赖信息来增强中心特征的新型注意力机制[17]。模块结构如图4所示。

首先,对输入(Input)特征采用平均池化(average pooling,AvgPool)和1×1卷积(Conv)来获取局部区域特征,其次使用两个深度可分离的条形卷积(depthwise convolution,DWConv)来扩大感受野,且实现轻量化的远距离上下文依赖信息,最后生成增强中心特征的注意力表示[18]。该注意力机制主要是解决特征提取网络在铝、镁合金铸件DR图像缺陷检测任务中因缺陷尺度变化多样容易出现漏检的问题。CAA能够有效捕捉远距离上下文依赖信息,并且参数量和计算量更少。

2.2 跨尺度CCFM特征融合模块

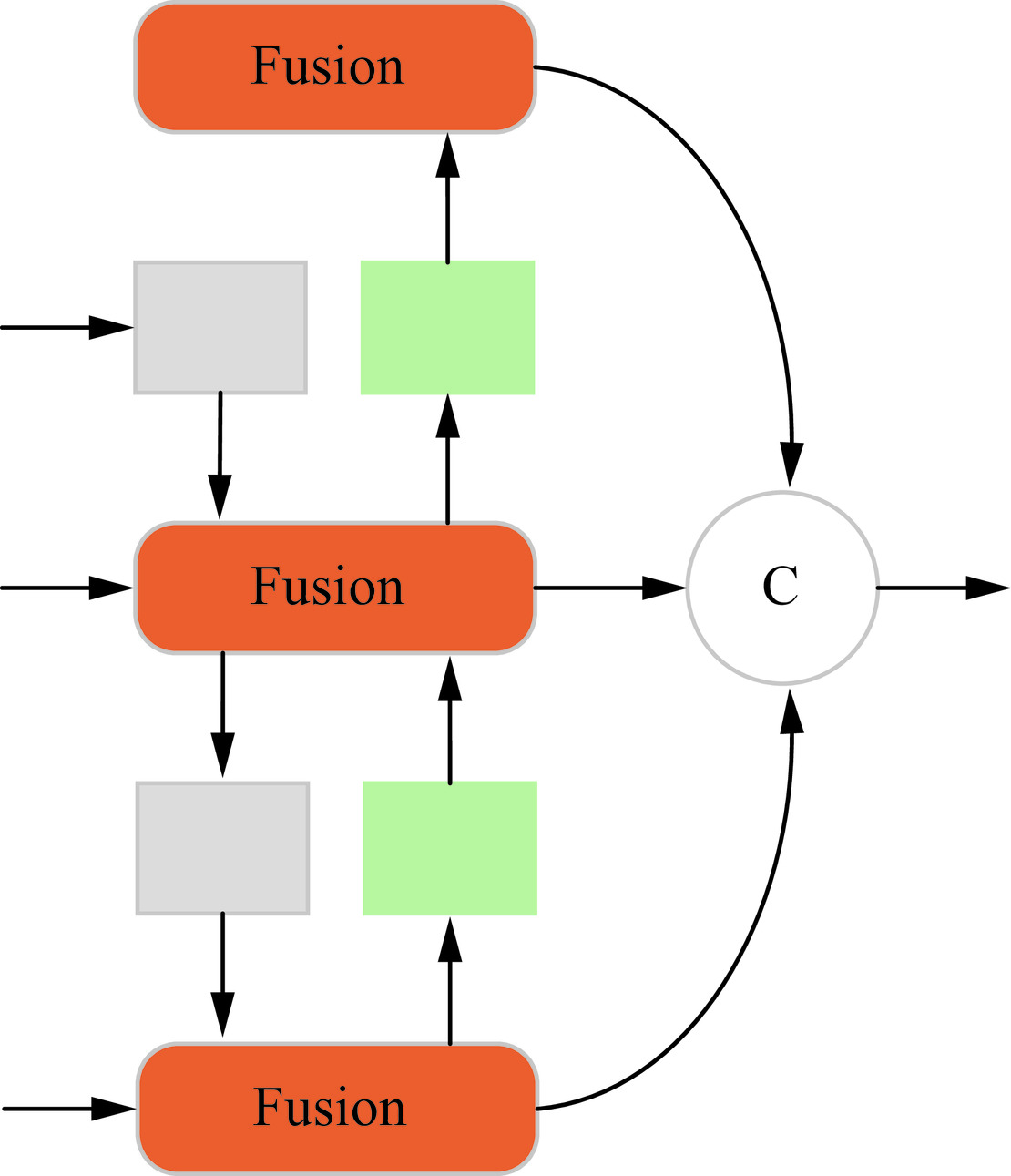

跨尺度特征融合模块,该模块可以跨尺度的融合不同特征提取层的特征信息,可以有效的结合高层语义信息和底层空间细节信息[19],可以提升模型在不同尺寸特征图之间的信息传递,该模块可以增强多尺度特征的表达能力,显著提升了对铝、镁合金铸件复杂场景中小目标的检测精度。CCFM模块结构如图5所示。

在YOLOv8中的4、6和8层的3层的输出特征进行卷积降维,再与不同尺度特征进行特征融合,实现的CCFM特征融合模块,在降低模型参数的同时,融合了多尺度特征层的信息。通过(concatenation,C)层将经过上采样后的深层特征信息与浅层特征信息进行拼接,跨尺度融合不同尺度的特征信息。增加感受野,同时巧妙的利用到高分辨率的细节信息和低分辨率的语义信息,显著提升小目标的检测能力。

2.3 小目标特征提取层

YOLOv8检测层是3层检测头结构,由P3、P4和P5 3层检测层组成。由于铝、镁合金铸件DR图像中气孔、夹杂等缺陷目标尺寸大部分在5×5以下,所以导致现有的3层检测头结构对小目标的检测效果很差,漏检率很高。因此在YOLOv8原网络的基础上,提出增加P2层的小目标检测层,构建的整体网络结构(图6)。

浅层特征层P2具有更多低层次的边缘、纹理等图像细节信息,能够有效避免因网络较深而导致气孔、夹杂等小目标缺陷的细节信息丢失的问题,有效提升铝、镁合金铸件DR图像缺陷检测小目标的检测果。

3. 实验与结果分析

3.1 实验环境与参数

本文在数据集上使用相同的实验环境和实验参数。实验环境配置如表1所示。操作系统为Ubuntu18.04,GPU为NVIDIA GeForce RTX

3090 ,显存为24 G,CPU为Inter(R) Core(TM) i7-11700 kf,实验Pytorch2.0.0,Cuda12.8,Cudnn8.9.0,Python3.8。表 1 实验环境配置Table 1. Experimental environment configuration配置名称 配置信息 操作系统 Ubuntu18.04 CPU Inter(R) Core(TM) i7- 11700 kfGPU NVIDIA GeForce RTX 3090 显存 24 G Pytorch 2.0.0 Cuda 12.8 Cudnn 8.9.0 Python 3.8 实验参数如表2所示。输入图像大小image size为640,迭代次数epoch为200,单次批处理batch size数量为16,优化器optimizer为SGD,初始学习率Lr0为0.01。

表 2 实验参数设置Table 2. Experimental parameter settings参数 参数值 image size 640 epoch 200 batch size 16 optimizer SGD Lr0 0.01 3.2 数据集

数据集为某公司的铝、镁合金铸件零件的铸件DR图像,包含7类缺陷,分别是气孔、疏松、缩孔、裂纹、夹杂、偏析和冷隔。气孔缺陷在DR图像上通常表现为轮廓光滑的圆形的暗斑;疏松类缺陷表现为海绵状或者是层状;缩孔类缺陷表现为形状不规则的、黑度比背景高的暗斑;裂纹通常变现为中间宽、两端细的不规则的黑线状;夹杂为铝、镁合金铸件内部的熔渣或氧化物等,通常表现为形状不规则的颗粒状黑斑;偏析缺陷表现为絮状影像;冷隔类缺陷表现为宽度均匀的平滑的条状黑线影像[20]。

由于铝、镁合金铸件DR图像是由不同时期、多种不同结构零件的铝、镁合金铸件DR图像,图像的尺寸大小不一致,故对图像裁剪、缩放到

1920 ×1024 大小。初始数据集由1050 张铝、镁合金铸件DR图像组成,由于铝、镁合金铸件零件结构复杂、缺陷类型种类繁多,本文采用图像翻转、图像旋转、添加高斯噪声和基于缺陷区域复制粘贴[21]等数据增强方法,将铝、镁合金铸件缺陷DR图像扩充到6000 张。随后,将数据按照8∶1∶1的方式划分为训练集、测试集和验证集。数据增强不仅丰富了样本的多样性,也提升了模型的鲁棒性和泛化能力。3.3 实验结果与分析

3.3.1 评价指标

本文采用的评价指标为精确率P(Precision)、召回率R(Recall)、平均检测精度mAP、浮点型计算量(giga floating point operations per second,GFLOPs)和每秒推理的帧数FPS作为模型性能的评估指标,它们的计算公式如下:

$$ P=\frac{{\mathrm{TP}}}{{\mathrm{TP}}+{\mathrm{FP}}}\times 100\mathrm{\%} \text{,} $$ (4) $$ R=\frac{{\mathrm{TP}}}{{\mathrm{TP}}+{\mathrm{FN}}}\times 100\mathrm{\%} \text{,} $$ (5) $$ {\mathrm{AP}}=\int\limits_{0}^{1}P\left(R\right){\mathrm{d}}R \text{,} $$ (6) $$ \mathrm{mAP}=\frac{1}{n}\sum_{i=1}^n\mathrm{AP}_i\text{,} $$ (7) 其中,TP为真正例,表示模型预测为真,实际也为真的样本数;FP为假正例,表示模型预测为真,实际为假的样本数;FN为假负例,表示模型预测为假,实际为真的样本数;P(R)是精度−召回率函数;n为数据集的类别数。

浮点型计算量GFLOPs是评估模型计算复杂度的一个重要指标。它表示模型在执行一次前向传播过程中所需的浮点运算总量。

每秒推理的帧数FPS是评估模型实时推理速度的关键指标,表示模型在单位时间内能够推理帧数的数量。

3.3.2 对比试验

为了验证本文算法的性能,将本文的算法与YOLOv5 s、YOLOv7、YOLOv8 s、YOLOv10 s、YOLO12 s、RT-DETR和Cascade RCNN做对比,对比试验如表3所示。AP值表示在不同的召回率下精确率的平均值;mAP为各类检测目标在IoU阈值为0.5时AP值的平均值;GFLOPs/G为浮点型计算量,单位为G。YOLOv8 s(ours)是本文的改进模型,改进模型的mAP为92.4%,分别高于YOLOv5 s、YOLOv7、YOLOv8 s、YOLOv10 s、RT-DETR、YOLO12 s和Cascade RCNN模型4.1%、3.4%、2.0%、1.2%、3.8%、1.6%和1.0%。

表 3 对比实验Table 3. Comparative experimentModel P/% R/% mAP GFLOPs/G FPS YOLOv5 s 0.862 0.935 0.883 23.8 158 YOLOv7 0.870 0.943 0.890 103.2 83 YOLOv8 s 0.888 0.948 0.904 28.5 171 YOLOv10 s 0.902 0.963 0.912 21.4 147 RT-DETR 0.892 0.942 0.886 103.4 55 YOLO12 s 0.897 0.966 0.908 21.2 98 Cascade RCNN 0.912 0.958 0.914 109.5 39 YOLOv8 s(ours) 0.927 0.985 0.924 39.7 138 通过对比实验分析可知,本文的算法的计算复杂度(GFLOPs)相较于YOLOv5 s、YOLOv8 s、YOLOv10 s、YOLO12 s略有提升,推理速度(FPS)有所降低。然而,所提出的改进模型在精度指标方面表现优越,具有更高的召回率、精确率和平均精度均值,降低了漏检率和误检率。本算法在满足高检测精度的同时,推理速度(FPS)达到138,满足自动化产线对铝、镁合金铸件缺陷检测的实时性需求,所以本文的算法更加应用于复杂场景下的铝、镁合金铸件DR图像缺陷检测的需求。

3.3.3 消融实验

本文主要做了两方面的工作,一方面是提出基于多尺度增强和对比度受限的自适应直方图均衡化的方法对铝、镁合金铸件DR图像进行增强;算法结构的改进包含增加注意力机制CAA、采用CCFM特征融合模块和增加P2检测头。为了验证本文改进点的有效性,进行了消融实验。

消融实验结果如表4所示。其中“√”表示选择采用该改进模块,空格则表示不采用。以YOLOv8 s作为基线模型,引入各个模块后,模型的精确率、召回率和mAP都有提升。使用融合多尺度增强和对比度受限自适应直方图均衡化的方法对数据进行图像增强,精确率、召回率和mAP分别提升了0.4%、0.9%和0.5%,验证了图像增强的有效性;使用CAA注意力机制,模型精度提升,同时模型的计算复杂度略有提升,FPS略有下降;使用CCFM特征融合模块,在提升模型精度的同时,且可以降低模型计算复杂度和提升FPS;增加P2检测头,增加了模型计算复杂度和降低FPS,但是模型的精度提升最高,召回率提升1.6%,提升小目标的检测能力。同时加入上述4种改进方法后,精确率、召回率和mAP分别提升3.9%、3.7%和2.0%,计算复杂度提升11.2 G,FPS降低33,验证了算法改进模型的有效性。精确率和召回率的提升表明模型对缺陷检测的误检和漏检都更低,mAP值的提升表明预测结果的预测位置更加准确。

表 4 消融实验Table 4. Ablation experiment图像增强 CAA CCFM head P/% R/% mAP GFLOPs/G FPS 0.888 0.948 0.904 28.5 171 √ 0.892 0.957 0.909 28.5 171 √ 0.898 0.956 0.910 29.4 166 √ 0.901 0.960 0.908 23.2 177 √ 0.900 0.964 0.912 36.7 142 √ √ 0.906 0.959 0.912 29.4 171 √ √ √ 0.913 0.968 0.918 23.9 164 √ √ √ √ 0.927 0.985 0.924 39.7 138 3.3.4 检测效果与分析

为了验证本文改进模型的实际检测效果,选取测试集中的图像进行检测。并与原始的YOLOv8、YOLO12和Cascade RCNN模型进行对比,对比主要对不同类别的缺陷进行检测对比,对比结果如图7所示。

图7中检测框表示检测的位置信息,框上方左侧表示检测类别信息(Hole表示气孔、High_Inclusion表示高密夹杂、Crack表示裂纹),框上方右侧表示检测置信度分数,置信度越大,此处是缺陷的概率也就越大。检测效果图从左到右依次是YOLOv8模型、YOLO12模型、Cascade RCNN模型和改进模型的对不同场景的检测结果。

从图7中可以看出,当同时存在气孔和不明显的裂纹情况下,原YOLOv8模型和YOLO12模型出现明显的漏检,Cascade RCNN模型虽然检测出不明显的裂纹,但其检测的置信度分数小于本文改进模型;在边缘气孔的检测场景中,原YOLOv8模型和YOLO12模型对物体边缘的部分气孔出现漏检,Cascade RCNN模型虽然检测出边缘的气孔,但其检测的置信度分数小于本文改进模型,且本文改进模型检测的缺陷位置的更加的准确;在密集气孔、夹杂混合的检测场景中,原YOLOv8模型将高密夹杂误检为气孔。YOLO12模型和Cascade RCNN模型都可以检测所有的缺陷,但其检测框位置均没有本文改进模型准确;相比之下,本文的改进模型不仅在各类复杂场景中保持较高的检测置信度分数,同时准确识别缺陷的类型,检测的缺陷位置更加的精确,且降低漏检率和误检率。

对比结果表明,本文改进模型在复杂缺陷环境下具备更好的小目标检测能力和更优的检测性能,更好的满足智能化生产线的需求。

4. 结论

本文提出改进的YOLOv8算法。在图像预处理方面,提出一种融合多尺度增强和对比度受限自适应直方图均衡化的方法,实现了图像细节的增强,并有效抑制了噪声的放大,有效解决了铝、镁合金铸件DR图像的噪声和低亮度和信息不足的问题。算法结构方面,引入注意力机制CAA、改进特征提取网络的特征提取能力,采用CCFM特征融合模块、增强多尺度特征的表达能力,改进检测头提升小目标的检测能力,降低漏检率。

本文改进模型在保持高检测速度的同时,有效提升了小目标缺陷的识别能力。相比于现有主流的目标检测算法,改进模型在检测精度有提升、漏检率和误检率都有降低,且检测速度达到138 FPS,满足智能化生产线对铝、镁合金铸件缺陷检测的实时性需求。

未来将进一步探索本文算法的跨场景泛化能力,以推动其在多材质缺陷检测中的实际部署与应用。

-

表 1 实验环境配置

Table 1 Experimental environment configuration

配置名称 配置信息 操作系统 Ubuntu18.04 CPU Inter(R) Core(TM) i7- 11700 kfGPU NVIDIA GeForce RTX 3090 显存 24 G Pytorch 2.0.0 Cuda 12.8 Cudnn 8.9.0 Python 3.8 表 2 实验参数设置

Table 2 Experimental parameter settings

参数 参数值 image size 640 epoch 200 batch size 16 optimizer SGD Lr0 0.01 表 3 对比实验

Table 3 Comparative experiment

Model P/% R/% mAP GFLOPs/G FPS YOLOv5 s 0.862 0.935 0.883 23.8 158 YOLOv7 0.870 0.943 0.890 103.2 83 YOLOv8 s 0.888 0.948 0.904 28.5 171 YOLOv10 s 0.902 0.963 0.912 21.4 147 RT-DETR 0.892 0.942 0.886 103.4 55 YOLO12 s 0.897 0.966 0.908 21.2 98 Cascade RCNN 0.912 0.958 0.914 109.5 39 YOLOv8 s(ours) 0.927 0.985 0.924 39.7 138 表 4 消融实验

Table 4 Ablation experiment

图像增强 CAA CCFM head P/% R/% mAP GFLOPs/G FPS 0.888 0.948 0.904 28.5 171 √ 0.892 0.957 0.909 28.5 171 √ 0.898 0.956 0.910 29.4 166 √ 0.901 0.960 0.908 23.2 177 √ 0.900 0.964 0.912 36.7 142 √ √ 0.906 0.959 0.912 29.4 171 √ √ √ 0.913 0.968 0.918 23.9 164 √ √ √ √ 0.927 0.985 0.924 39.7 138 -

[1] KHALID M Y, UMER R, KHAN K A. Review of recent trends and developments in aluminium 7075 alloy and its metal matrix composites (MMCs) for aircraft applications[J]. Results in Engineering, 2023, 20: 101372. DOI: 10.1016/j.rineng.2023.101372.

[2] 刘文才, 丁德华, 王永博, 等. Al-7Si-0.35Mg-0.1Ti合金压铸工艺模拟优化及组织性能[J]. 中国有色金属学报, 2021, 31(9): 2357-2370. DOI: 10.11817/j.ysxb.1004.0609.2021-39675. LIU W C, DING D H, WANG Y B, et al. Simulation optimization of die-casting process, microstructure and mechanical properties of Al-7Si-0.35Mg-0.1Ti alloys[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(9): 2357-2370. DOI: 10.11817/j.ysxb.1004.0609.2021-39675. (in Chinese).

[3] 杨汉祥, 郑小腾, 陈央波, 等. 基于高分辨率工业CT的场(厂)内机动车用进水锂电池检测研究[J]. CT理论与应用研究(中英文), 2024, 33(2): 159-166. DOI: 10.15953/j.ctta.2023.110. YANG H X, ZHENG X T, CHEN Y B, et al. Research on water ingress lithium battery for forklift based on high resolution industrial CT[J]. CT Theory and Applications, 2024, 33(2): 159-166. DOI: 10.15953/j.ctta.2023.110. (in Chinese).

[4] JOLLY M, KATGERMAN L. Modelling of defects in aluminium cast products[J]. Progress in Materials Science, 2022, 123: 100824. DOI: 10.1016/j.pmatsci.2021.100824.

[5] 于宏全, 袁明坤, 常建涛, 等. 基于深度学习的铸件缺陷检测方法[J]. 电子机械工程, 2021, 37(6): 59-64. YU H Q, YUAN M K, CHANG J T, et al. Defect detection method of castings based on deep learning[J]. Electro-Mechanical Engineering, 2021, 37(6): 59-64. (in Chinese).

[6] DUAN L, YANG K, RUAN L. Research on automatic recognition of casting defects based on deep learning[J]. IEEE Access, 2020, 9: 12209-12216.

[7] YANG H, FANG Y, LIU L, et al. Improved YOLOv5 based on feature fusion and attention mechanism and its application in continuous casting slab detection[J]. IEEE Transactions on Instrumentation and Measurement, 2023, 72: 1-16.

[8] HUANG H, ZHU K. Automotive parts defect detection based on YOLOv7[J]. Electronics, 2024, 13(10): 1817. DOI: 10.3390/electronics13101817.

[9] KHANAM R, HUSSAIN M, HILL R, et al. A comprehensive review of convolutional neural networks for defect detection in industrial applications[J]. IEEE Access, 2024.

[10] 何雨, 王成祥, 余维. 基于通道注意力机制的工业CT图像去噪网络[J]. CT理论与应用研究(中英文), 2025, 34(4): 543-550. DOI: 10.15953/j.ctta.2025.068. HE Y, WANG C X, YU W. Industrial CT image denoising network based on channel attention mechanism[J]. CT Theory and Applications, 2025, 34(4): 543-550. DOI: 10.15953/j.ctta.2025.068. (in Chinese).

[11] JI C, HUANG H, WANG T, et al. Recent advances and future trends in processing methods and characterization technologies of aluminum foam composite structures: A review[J]. Journal of Manufacturing Processes, 2023, 93: 116-152. DOI: 10.1016/j.jmapro.2023.03.015.

[12] MUSA P, ALRAFI F, LAMSANI M. A review: Contrast-limited adaptive histogram equalization (CLAHE) methods to help the application of face recognition[C]//2018 Third International Conference on Informatics and Computing (ICIC). IEEE, 2018: 1-6.

[13] HAI C, WU Y, ZHANG H, et al. Approach for automatic defect detection in aluminum casting X-ray images using deep learning and gain-adaptive multi-scale retinex[J]. Journal of Nondestructive Evaluation, 2024, 43(1): 29. DOI: 10.1007/s10921-023-01033-w.

[14] 鲁宸旭, 高隆, 邹云龙, 等. 结合多粒度信息学习的卫星视频目标跟踪算法[J/OL]. 西安电子科技大学学报, 1-14. [2025-06-20]. https://doi.org/10.19665/j.issn1001-2400.20250203. [15] SUNDARAM M, RAMAR K, ARUMUGAM N, et al. Histogram modified local contrast enhancement for mammogram images[J]. Applied Soft Computing, 2011, 11(8): 5809-5816. DOI: 10.1016/j.asoc.2011.05.003.

[16] 江旺玉, 王乐, 姚叶鹏, 等. 多尺度特征聚合扩散和边缘信息增强的小目标检测算法[J]. 计算机工程与应用, 2025, 61(7): 105-116. DOI: 10.3778/j.issn.1002-8331.2410-0084. JIANG W Y, WANG L, YAO Y P, et al. Multi-scale feature aggregation diffusion and edge information enhancement small object detection algorithm[J]. Computer Engineering and Applications, 2025, 61(7): 105-116. DOI:10.3778/j.issn.1002-8331.2410-0084. (in Chinese).

[17] CAI X, LAI Q, WANG Y, et al. Poly kernel inception network for remote sensing detection[C]//Proceedings of the IEEE/CVF Conference on Computer Vision and Pattern Recognition. 2024: 27706-27716.

[18] WANG S, WU W, ZHENG Z, et al. CTST: CNN and transformer-based spatio-temporally synchronized network for remote sensing change detection[J]. IEEE Journal of Selected Topics in Applied Earth Observations and Remote Sensing, 2024.

[19] HOU X, LIU M, ZHANG S, et al. Salience detr: Enhancing detection transformer with hierarchical salience filtering refinement[C]//Proceedings of the IEEE/CVF conference on computer vision and pattern recognition. 2024: 17574-17583.

[20] 刘柯军, 邵亮, 中国汽车工程学会, 等. 汽车零件失效分析[M]. 北京: 机械工业出版社, 202207.472. [21] GHIASI G, CUI Y, SRINIVAS A, et al. Simple copy-paste is a strong data augmentation method for instance segmentation[C]//Proceedings of the IEEE/CVF conference on Computer Vision and Pattern Recognition. 2021: 2918-2928.

下载:

下载: